Tích hợp công nghệ sản xuất bồi đắp trong nhà máy thông minh

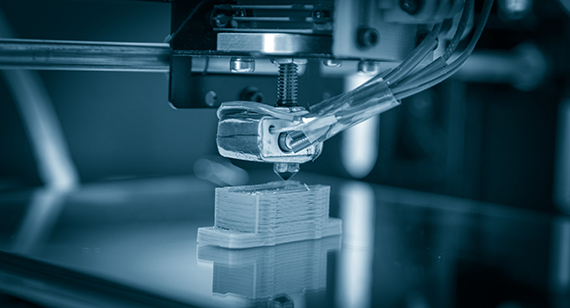

Sự phát triển của công nghệ kỹ thuật số đã thay đổi cơ bản cách thức hoạt động của các nhà máy sản xuất. Hệ thống cơ sở vật chất ngày càng có khả năng liên kết với nhau, mở đường cho sự ra đời của các nhà máy của tương lai, hay còn được gọi là nhà máy thông minh (smart factory). Một trong những công nghệ quan trọng tạo điều kiện cho việc chuyển đổi sang các nhà máy thông minh là Công nghệ sản xuất bồi đắp (Additive Manufacturing – viết tắt “AM” – Hay còn gọi là công nghệ in 3D), một phương pháp sản xuất kỹ thuật số thiết yếu.

Ngày nay, hơn một phần ba nhà máy đã được chuyển đổi thành các cơ sở thông minh và các công ty có kế hoạch thành lập thêm 40% trong vòng 5 năm tới.

Tuy nhiên, việc tích hợp Công nghệ sản xuất bồi đắp vào một nhà máy đi kèm với một loạt thách thức. Ngoài việc thiếu kết nối và khả năng truy xuất nguồn gốc, các công ty còn gặp khó khăn khi thiết lập quy trình làm việc Additive Manufacturing tự động và an toàn dựa trên các nguyên tắc bền vững. Nếu không xem xét những yếu tố này sớm, thì việc tích hợp Additive Manufacturing vào trong nhà máy sẽ gặp khó khăn khi mở rộng quy mô sử dụng công nghệ, khi hoạt động của họ phát triển.

Dưới đây là 3 yêu cầu cần thiết để tích hợp Additive Manufacturing trong một nhà máy sản xuất và các phương pháp tiếp cận để doanh nghiệp hướng tới sản xuất thông minh.

Làm thế nào để Công nghệ sản xuất bồi đắp phù hợp trong nhà máy 4.0?

Theo báo cáo của Capgemini, để đạt được những lợi ích từ smart factory, gần 70% các nhà sản xuất đã bắt tay vào hành trình chuyển đổi kỹ thuật số. Trong bối cảnh số hóa này, Additive Manufacturing đang nhanh chóng trở thành một công nghệ sản xuất thông minh quan trọng.

Additive Manufacturing liên quan đến việc tạo một mô hình 3D trong CAD và sau đó chuyển đổi nó thành các lớp hai chiều, sau đó lần lượt được áp dụng trong quá trình in. Không giống như các quy trình thông thường dựa vào khuôn hoặc công cụ cắt, công cụ duy nhất cần thiết trong Additive Manufacturing là máy in 3D.

Mặc dù có nhiều lợi ích, nhưng nhiều doanh nghiệp vẫn đang cân nhắc ứng dụng AM cho nhà máy của họ. Bởi vấn đề cốt lõi nằm ở việc AM thiếu tính kết nối, tự động hóa và bảo mật.

Đọc thêm: Công nghệ sản xuất thông minh

3 Chìa khóa để tích hợp thành công Công nghệ sản xuất bồi đắp vào một nhà máy thông minh

Kết nối và quản lý dữ liệu

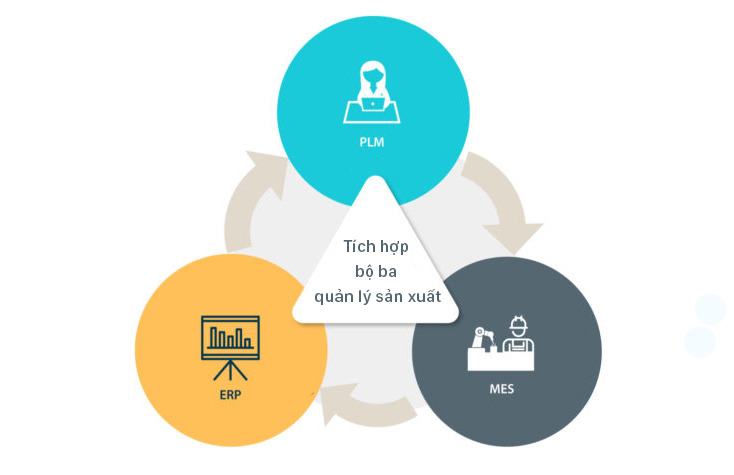

Trong sản xuất bồi đắp – In 3D, ở mọi giai đoạn sản xuất, dữ liệu được tạo ra liên tục. Để sử dụng dữ liệu một cách hiệu quả, nhà máy cần đảm bảo có sự kết nối liền mạch giữa các hệ thống (bao gồm hệ thống phần cứng chính là các dây chuyền máy móc, tới hệ thống phần mềm như ERP, MES, PLM). Và IIoT (Internet vạn vật trong công nghiệp) chính là công nghệ then chốt giải quyết vấn đề này. Thông qua các cảm biến, bộ truyền, phần mềm và mạng, IIoT có thể kết nối công nghệ vận hành OT (máy sản xuất in 3D và các thiết bị khác) và công nghệ thông tin IT (phần mềm và mạng) để đảm bảo dữ liệu được truyền tải liên tục trong thời gian thực.

Trong khi thế hệ máy in 3D mới được trang bị khả năng IIoT, các nhà sản xuất vẫn đang gặp khó khăn trong việc thu thập và phân tích dữ liệu do IIoT cung cấp. Một trong những thách thức chính đối với việc sử dụng dữ liệu AM là hệ thống bị ngắt kết nối và các quy trình thủ công, không cho phép truy cập dữ liệu theo thời gian thực.

Một cách để đạt được khả năng kết nối và truy cập dữ liệu tốt hơn đó là: kết hợp sử dụng các phần mềm chuyên dụng để có thể liên kết máy móc, thu thập dữ liệu và giám sát trong thời gian thực, ví dụ như PLM, ERP, MES – Bộ 3 sức mạnh của quản lý sản xuất. Sự tích hợp các phần mềm này đóng vai trò hình thành một nền tảng tập trung kết nối các quy trình AM, cho phép bạn thiết lập một luồng dữ liệu Additive Manufacturing liên quan theo thời gian thực liền mạch, hỗ trợ khả năng truy nguyên đầy đủ và ra quyết định nhanh chóng.

Ví dụ: Phần mềm MES dành cho Additive Manufacturing có thể cung cấp khả năng bảng điều khiển để theo dõi và ghi lại các KPI liên quan đến Hiệu suất thiết bị tổng thể (OEE), chẳng hạn như mức sử dụng máy, sản lượng sản xuất và thời gian sửa chữa.

Đổi lại, điều này cho phép tối ưu hóa việc lập kế hoạch sản xuất, tạo nền tảng cho việc sử dụng Additive Manufacturing nâng cao trong nhà máy sản xuất.

Đọc thêm: Kiến trúc nhà máy thông minh

Tự động hóa

Một trong những yếu tố hạn chế lớn nhất đối với Additive Manufacturing ngày nay là chi phí lao động của con người cho các công việc lặp đi lặp lại. Đó là lý do tại sao chìa khóa để đưa Additive Manufacturing triển khai trong các nhà máy thông minh nằm ở sự tự động hóa đầu cuối. Để đạt được điều này, nhà máy cần có sự kết hợp giữa phần cứng và phần mềm, cũng như việc đầu tư robot, cảm biến, và mạng IoT. Tự động hóa giúp các quy trình được tổ chức một cách hợp lý trong chu trình sản xuất kỹ thuật đầu cuối.

Tự động hóa Additive Manufacturing trải dài theo tất cả các cấp của quy trình làm việc Additive Manufacturing, từ thiết kế đến sản xuất, xử lý các bộ phận và xử lý hậu kỳ.

Ở giai đoạn thiết kế, trên thị trường hiện nay có những giải pháp giúp tự động hóa một số khâu trong quá trình thiết kế. Các công cụ thiết kế, ví dụ như tối ưu hóa cấu trúc liên kết, cũng đang phát triển để giúp tạo lập và xác thực bản thiết kế Additive Manufacturing tốt nhất cho yêu cầu đã được đưa ra từ trước. Ở giai đoạn sản xuất, việc lập kế hoạch và quản lý sản xuất được tự động hóa với sự trợ giúp của phần mềm MES.

Bên cạnh đó, hệ thống phần cứng của in 3D cũng dần trở nên tự động hơn thông qua việc sử dụng các cảm biến, cho phép theo dõi toàn bộ quá trình sản xuất. Ví dụ, các công ty cũng có thể được hưởng lợi từ việc phần cứng thông minh hơn đó là khả năng bảo trì từ xa. Trong trường hợp hỏng hóc, khả năng này cho phép các công ty tìm ra giải pháp nhanh hơn để đảm bảo OEE (hiệu suất thiết bị tổng thể) cao.

Trong số tất cả các giai đoạn của quy trình Additive Manufacturing, việc xử lý hậu kỳ Additive Manufacturing từ lâu đã được tự động hóa ít nhất. Tuy nhiên, hiện nay, với sự ra đời của các ứng dụng mới, việc xử lý sau hướng tới làm sạch tự động, khử cặn, hỗ trợ loại bỏ và nhuộm cho các bộ phận in 3D, đang được nhiều doanh nghiệp chú trụng phát triển.

Đọc thêm: Tự động hóa trong nhà máy thông minh

Truy xuất nguồn gốc

Truy xuất nguồn gốc hiện là một trong những mối quan tâm chính mà các công ty áp dụng Additive Manufacturing vào sản xuất phải đối mặt. Trong sản xuất, truy xuất nguồn gốc có nghĩa là khả năng theo dõi mọi bộ phận và sản phẩm trong suốt quá trình sản xuất, từ khi nguyên liệu thô nhập vào nhà máy cho đến khi sản phẩm cuối cùng được xuất xưởng. Tầm quan trọng của việc truy xuất nguồn gốc vượt ra ngoài khả năng thu hồi sản phẩm. Đó còn là vấn đề nâng cao khả năng hiển thị trong quá trình sản xuất, theo dõi những dữ liệu cốt lõi quan trọng và tối ưu hóa quy trình của mình.

Nhu cầu về khả năng truy xuất nguồn gốc dọc theo quy trình sản xuất Additive Manufacturing được thúc đẩy bởi một số yếu tố, bao gồm:

- Sự cần thiết phải có các quy trình chất lượng đầy đủ

- Nhu cầu báo cáo dữ liệu sản xuất chính xác

- Yêu cầu của khách hàng

Với các quy định, báo cáo và yêu cầu kiểm soát chất lượng được triển khai, việc thiếu khả năng truy xuất nguồn gốc hiện nay trên toàn hệ sinh thái Additive Manufacturing và chuỗi cung ứng phải được giải quyết nếu Additive Manufacturing được tích hợp vào doanh nghiệp sản xuất. Để tăng khả năng truy xuất nguồn gốc, các doanh nghiệp có thể sử dụng phần mềm MES, giúp thiết lập các quy trình quản lý chất lượng hiệu quả hơn thông qua việc thu thập và phân tích dữ liệu. Theo đó, doanh nghiệp thể theo dõi chính xác những gì đã xảy ra với các bộ phận và tệp in 3D và khi nào sẽ cần thêm một cấp độ chất lượng quy trình mới cho Additive Manufacturing.

Đọc thêm: Công nghệ sản xuất thông minh

Việc Thiết lập các hoạt động Additive Manufacturing có thể truy xuất nguồn gốc là bước đầu tiên hướng tới việc sử dụng công nghệ cho sản xuất, vì nó giúp đảm bảo tính minh bạch và trách nhiệm giải trình trong toàn bộ chuỗi cung ứng và chứng minh rằng sản phẩm đáp ứng các tiêu chuẩn nhất định và tuân thủ các quy định của ngành.

VN

VN

xemthem

xemthem