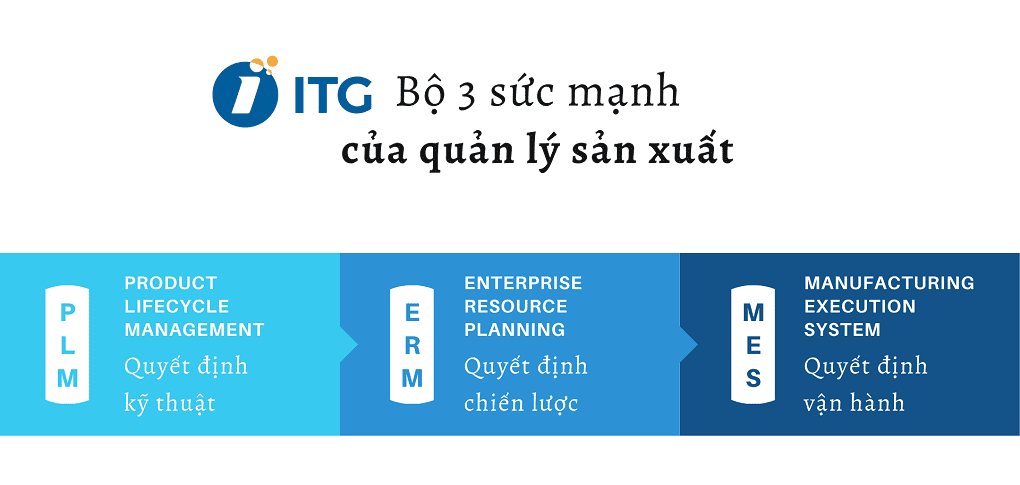

PLM, MES, ERP – Bộ 3 sức mạnh của quản lý doanh nghiệp sản xuất

Các doanh nghiệp hiện đại đang phải đối mặt với những trở ngại ngày càng tăng về vòng đời sản phẩm ngắn hơn, nhiều sản phẩm phức tạp hơn, nguồn cung ứng mất giá nhanh và nhu cầu thỏa mãn khách hàng lớn… Lợi thế cạnh tranh đến từ tự động hóa và gần đây nhất là chuyển đổi số nhà máy một cách toàn diện, và điều này đã trở thành chuẩn mực cho sự ra đời của các công nghệ mới và các ứng dụng hiện đại bao gồm 3 hệ thống cơ sở chính: PLM, MES, ERP.

PLM (What – quyết định kỹ thuật) giúp chúng ta biết những gì cần làm

PLM là viết tắt của Quản lý vòng đời sản phẩm (Product Lifecycle Management). PLM với mục tiêu chính là phối hợp thông tin, quy trình và con người liên quan đến vòng đời của sản phẩm. Hệ thống tập trung chủ yếu vào toàn bộ vòng đời của sản phẩm, từ ý tưởng đến người tiêu dùng, điều quan trọng đầu tiên là phải hiểu khái niệm về vòng đời sản phẩm và các quy trình thường thấy trong đó.

Với việc tích hợp các quy trình tự động thay đổi trong PLM, doanh nghiệp có thể quản lý các quyết định chính về sản phẩm ngay trong thời gian thực. Ngoài ra việc thực hiện các yêu cầu và đơn đặt hàng liên quan đến thông số kỹ thuật cũng được PLM hợp nhất, tổ chức và theo dõi dữ liệu tập trung thay vì rời rạc thông tin tại mỗi khu vực, phòng ban.

Bằng cách thu thập dữ liệu sản phẩm trong hệ thống PLM, các nhà quản trị sẽ có quyền truy cập vào phiên bản duy nhất và chính xác của hồ sơ sản phẩm bất kỳ lúc nào và có thể cấu trúc hiệu quả quy trình thay đổi sao cho hợp lý.

PLM giúp giải đáp những câu hỏi sau:

- Thuộc tính nào sẽ được xác định khi giới thiệu sản phẩm mới?

- Những công nghệ nào sẽ được xác định và lựa chọn để thiết kế sản phẩm?

- Số liệu kỹ thuật nào sẽ xác định và xác nhận sản phẩm?

- Dữ liệu PLM nào sẽ được cung cấp cho ERP và dữ liệu đó sẽ được sử dụng như thế nào?

- Những quyết định kỹ thuật nào được đưa ra ở cấp PLM?

Ở giai đoạn này, các bộ phận và chức năng khác nhau tương tác trên toàn doanh nghiệp, kiểm soát và quản lý dữ liệu chuỗi cung ứng, dữ liệu khách hàng, dữ liệu tài chính, dữ liệu nhân sự và các KPI liên quan…

Đọc thêm: 4 yếu tố công nghệ cấu thành nhà máy sản xuất thông minh

ERP (Why – quyết định chiến lược) giải đáp câu hỏi tại sao?

Trong khi PLM tập trung vào việc cải tiến sản phẩm, thì ERP hướng đến các thông tin tổng quát hơn, hỗ trợ hoạt động ra quyết định kinh doanh của doanh nghiệp.

Dữ liệu trong ERP liên quan đến lập kế hoạch, liên kết chiến lược, hoạt động, tuân thủ, phối hợp hoạt động cả khu vực nhà máy và khối văn phòng. Do tính chất giao dịch, dữ liệu ERP có sự liên kết rõ ràng trong các quy trình kinh doanh liên quan.

Phần mềm ERP giải quyết các câu hỏi sau:

- Tại sao tổ chức tồn tại và chiến lược sản phẩm của nó là gì?

- Làm sao để kế hoạch kinh doanh đạt tăng trưởng bền vững lâu dài?

- Tại sao dữ liệu kỹ thuật chuyển từ PLM vào ERP có thể hỗ trợ hoạt động kinh doanh và việc ra quyết định của tầng quản trị?

- Làm thế nào để chiến lược chuyển thành các hoạt động trên mọi chức năng kinh doanh?

- Những quyết định chiến lược (và hoạt động liên quan đến kinh doanh) nào được đưa ra ở cấp độ ERP và những tác động của chúng?

- Làm thế nào doanh nghiệp có thể ngăn ngừa sự cố, đảm bảo an toàn lao động và đảm bảo sản phẩm đáp ứng các tiêu chuẩn?

- Dữ liệu ERP được đưa ngược PLM cho phép tích hợp các quy trình quản lý, bao gồm dữ liệu nhà cung cấp và chi phí, dữ liệu tuân thủ cũng như dữ liệu cấu hình sản phẩm và nền tảng.

Dữ liệu ERP cung cấp cho MES thông tin sản phẩm tham khảo, nhu cầu sản xuất, lịch trình tổng thể, dữ liệu tổng thể, BOM, quy trình vận hành tiêu chuẩn, đơn đặt hàng thay đổi, hàng tồn kho, tài nguyên theo kế hoạch và chỉ số hiệu suất mục tiêu.

Đọc thêm: ERP trong mô hình nhà máy thông minh

MES (How – quyết định vận hành) trả lời câu hỏi làm thế nào để thực thi

MES là hệ thống mở rộng kiểm soát tất cả các hoạt động diễn ra tại khu vực sản xuất, bắt đầu từ các đơn đặt hàng của khách hàng. Hệ thống lập kế hoạch yêu cầu nguyên vật liệu (MRP), lịch trình tổng thể và nhiều nguồn lập kế hoạch khác, tiếp theo là tạo ra sản phẩm theo cách đáng tin cậy, giá cả phải chăng, phù hợp và chất lượng hàng đầu có thể.

Các thành phần kiểm soát quá trình thống kê (SPC) và kiểm soát chất lượng thống kê (SPQ) của MES cho phép kiểm soát sản xuất dự báo và theo dõi trực quan những gì cần thực hiện liên quan đến sản xuất, nhằm duy trì mức sản xuất, duy trì chất lượng cao và tối ưu hóa hiệu suất của nhà máy. Để đảm bảo chất lượng cao, điều rất quan trọng là phải duy trì quá trình trong giới hạn kiểm soát thích hợp. SPC giúp xác định các khu vực lãng phí và kém hiệu quả chính trong hệ thống cửa hàng, từ đó cho phép cải thiện quy trình và chất lượng sản phẩm nhanh hơn.

MES giải quyết các câu hỏi sau:

- Cách tối ưu hóa công nghệ để tổ chức trở nên hiệu quả hơn.

- Làm sao để quản lý hiệu quả các rủi ro và các vấn đề hiệu suất trong nhà máy?

- Làm thế nào để thực hiện và đạt được các mục tiêu sản xuất?

- Làm thế nào để kết hợp các thông tin hoạch định, thực thi và kiểm soát thành một vòng phản hồi liên tục để gắn kết và tối ưu hóa hoạt động sản xuất kinh doanh?

MES cung cấp dữ liệu ngược dòng lên ERP với trạng thái đơn hàng, tình hình sử dụng tài nguyên (lao động, thiết bị, vật liệu)…

Đọc thêm: Tối ưu thời gian và hiệu quả lập kế hoạch sản xuất nhờ phần mềm MES

PLM, MES, ERP: Bộ 3 sức mạnh của quản lý sản xuất

PLM quan tâm đến các lựa chọn tiêu chí về mặt kỹ thuật, ERP giải quyết các lựa chọn chiến thuật sản xuất và kinh doanh, trong khi phần mềm MES quan tâm đến cách thức vận hành hoạt động sản xuất. PLM, ERP, MES tích hợp để phát triển cấu trúc phân tích hiện đại về sản xuất tinh gọn. Sự kết hợp trên giúp các nhà sản xuất có thể chia sẻ thông tin chi tiết lẫn nhau trong suốt quá trình liên doanh, hỗ trợ đưa ra các lựa chọn thông minh hơn với nhiều chi tiết tốt hơn.

Tích hợp PLM, MES và ERP cho phép đáp ứng liên tục các nhu cầu thay đổi theo phân phối các thiết kế sản phẩm mới nhất và phương pháp lắp ráp cho chuỗi giá trị sản xuất kết nối, hiệu quả và hiệu quả hơn.

Có ba câu hỏi quan trọng cần giải quyết trong khi xem xét toàn cảnh PLM-ERP-MES tích hợp:

- Dữ liệu MES nào cần được tích hợp ngược dòng với ERP và PLM?

- Bao nhiêu dữ liệu ngược dòng từ MES đến PLM thông qua ERP so với trực tiếp từ MES đến PLM?

- Mức độ hiển thị của dữ liệu và quy trình được yêu cầu trong nền tảng ERP và cách duy trì mức độ linh hoạt và nhất quán nhất định trên mỗi lớp PLM-ERP-MES?

Kết

Để tăng khả năng cạnh tranh trong thị trường ngày nay, mọi doanh nghiệp sản xuất phải giải quyết triệt để các vấn đề về Q-C-D (Quality – Chất lượng, Cost – Chi phí, Delivery – Tiến độ giao hàng). Tận dụng PLM, MES, ERP giúp tối đa khả năng của nhà máy và giải phóng nhóm sản xuất khỏi các quy trình thủ công, cải thiện năng suất và theo dõi sản xuất theo thời gian thực, và thường xuyên giữa các nhà máy dù ở bất kỳ địa điểm nào. Để được tư vấn sâu hơn về các giải pháp trên, doanh nghiệp hãy liên hệ với chuyên gia của chúng tôi qua số hotline: 092.6886.855

VN

VN

xemthem

xemthem