Nguyên tắc 8D – Phương pháp giải quyết vấn đề tối ưu trong quản lý chất lượng

Trong quá trình hoạt động, các doanh nghiệp thường phải đối mặt với nhiều vấn đề khác nhau làm ảnh hưởng đến chất lượng công việc. Vì vậy, nguyên tắc 8D được ra đời nhằm giúp doanh nghiệp giải quyết các vấn đề này. Vậy phương pháp 8D là gì? Nguyên tắc này hoạt động như thế nào? Hãy cùng tìm hiểu rõ hơn trong nội dung dưới đây!

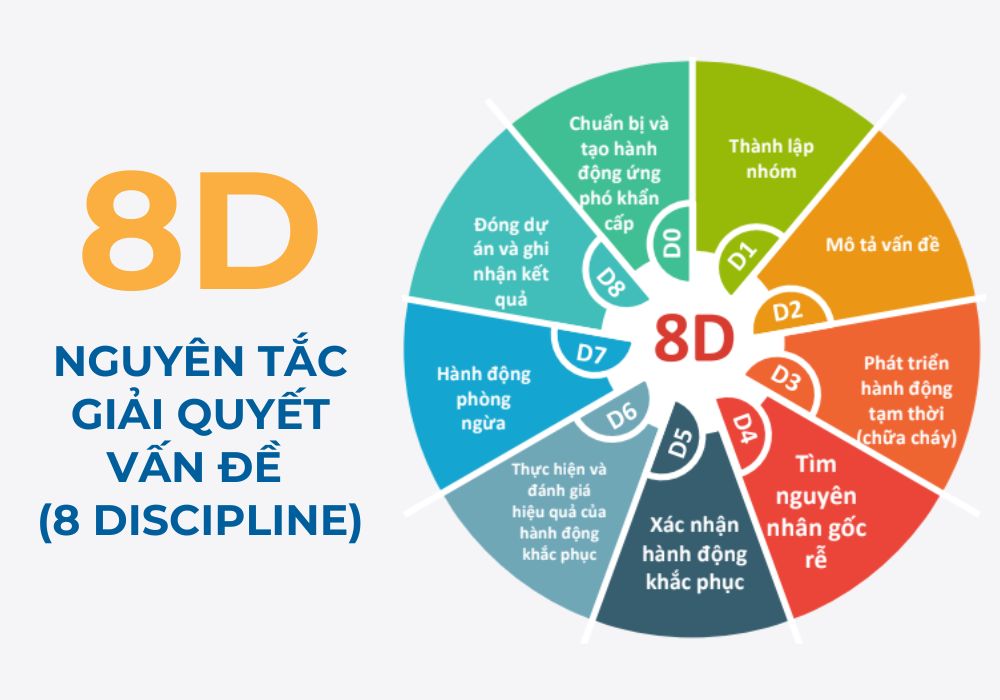

Tổng quan về nguyên tắc 8D

Nguyên tắc 8D (Eight Disciplines, 8 Discipline) là phương pháp tiếp cận và giải quyết vấn đề phát sinh có tính hệ thống, được thiết kế nhằm tìm ra nguyên nhân gốc rễ của các vấn đề liên quan đến chất lượng trong quy trình sản xuất. Giải quyết vấn đề theo nguyên tắc 8D sẽ giúp doanh nghiệp tìm ra biện pháp khắc phục ngắn hạn và thực hiện các giải pháp dài hạn để ngăn chặn vấn đề tương tự tái diễn trong tương lai.

Nguyên tắc giải quyết vấn đề 8D là phương pháp được nhiều doanh nghiệp sản xuất áp dụng

Phương pháp 8D bắt nguồn từ Công ty Ford Motor (sử dụng lần đầu vào năm 1980), sau đó được gọi là Giải quyết vấn đề theo định hướng nhóm (Team Oriented Problem Solving – viết tắt: TOPS). Việc sử dụng mô hình 8D thành công đến mức Ford đã lựa chọn 8D làm phương pháp chính để ghi lại các nỗ lực giải quyết vấn đề và mô hình này vẫn được công ty tiếp tục áp dụng cho đến ngày nay.

Ở thời điểm hiện tại, 8D đã trở thành một trong những nguyên tắc giải quyết vấn đề phổ biến nhất được sử dụng cho sản xuất, lắp ráp và dịch vụ trên toàn cầu. Khi ứng dụng quy trình 8D trong quản lý chất lượng sản xuất, doanh nghiệp có thể giải quyết vấn đề cốt lõi thông qua việc thay đổi, cải thiện toàn bộ quy trình, nhờ đó không chỉ xử lý được vấn đề hiện tại mà còn tránh được các vấn đề khác có thể xuất phát từ lỗi hệ thống.

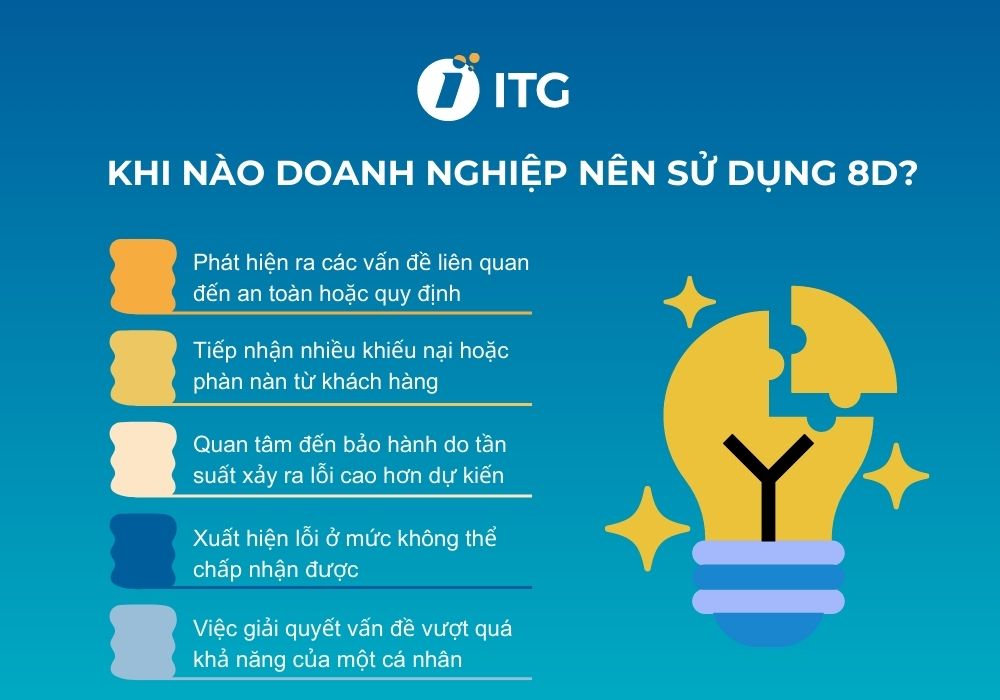

Doanh nghiệp nên sử dụng quy trình 8D khi nào?

Nguyên tắc 8D giải quyết và xử lý các vấn đề bằng cách phát hiện và loại bỏ nguyên nhân gốc rễ. Phương pháp này thường được sử dụng khi:

Thời điểm doanh nghiệp nên sử dụng phương pháp 8D

- Phát hiện ra các vấn đề liên quan đến an toàn hoặc quy định

- Doanh nghiệp phải tiếp nhận nhiều khiếu nại hoặc phàn nàn từ khách hàng

- Doanh nghiệp có mối quan tâm về bảo hành do tần suất xảy ra lỗi cao hơn dự kiến

- Phát sinh vấn đề trong quá trình vận hành làm giảm hiệu suất, gây lãng phí sản xuất và đặc biệt là xuất hiện lỗi ở mức không thể chấp nhận được

- Việc giải quyết vấn đề vượt quá khả năng của một cá nhân

Khi áp dụng Eight Disciplines hiệu quả, doanh nghiệp không chỉ cải thiện được chất lượng và độ tin cậy của sản phẩm mà còn giúp đội ngũ kỹ thuật chuẩn bị sẵn sàng cho những vấn đề tiềm ẩn có thể xảy ra trong tương lai.

Doanh nghiệp nhận được gì khi áp dụng nguyên tắc 8D

Quy trình giải quyết vấn đề 8D trong quản lý chất lượng đem đến cho doanh nghiệp nhiều lợi ích to lớn như:

- Cải thiện kỹ năng giải quyết vấn đề theo định hướng nhóm thay vì phụ thuộc vào cá nhân

- Đưa ra giải pháp hiệu quả để giải quyết nguyên nhân gốc rễ, tránh tái diễn vấn đề

- Gia tăng năng suất và cải tiến quá trình hoạt động để đáp ứng mong đợi của khách hàng tốt hơn

- Tạo và mở rộng cơ sở dữ liệu về các thất bại trong quá khứ cũng như các bài học kinh nghiệm rút ra để ngăn chặn các vấn đề trong tương lai

- Hiểu rõ hơn về cách sử dụng các công cụ thống kê cơ bản, cần thiết để giải quyết vấn đề

- Cải thiện kỹ năng phân tích và giải quyết vấn đề của nhân viên

- Nâng cao sự hiểu biết của ban quản lý về các vấn đề có thể xảy ra trong quá trình sản xuất và cách giải quyết

- …

Bên cạnh Eight Disciplines thì 7QC Tools cũng là bộ công cụ được nhiều doanh nghiệp sử dụng để nâng cao hiệu quả quản lý chất lượng trong sản xuất. Các doanh nghiệp có thể tìm hiểu thêm về bộ công cụ này trong cuốn Ebook 7 QC Tools – Quản lý chất lượng. Cuốn Ebook sẽ đem đến những thông tin hữu ích trong việc thực hành công cụ 7 QC, xác định các lỗ hổng/tắc nghẽn/các vấn đề chất lượng trong quy trình sản xuất và đề xuất phương án cải thiện hiệu quả quản lý chất lượng sản phẩm/quy trình cho doanh nghiệp

Các công cụ được sử dụng trong phương pháp 8D

Một số công cụ/kỹ thuật có thể được ứng dụng để xác định nguyên nhân gốc của vấn đề bằng phương pháp 8D gồm:

- Ma trận ưu tiên công việc (phương pháp phản ứng)

- 5W1H (what – when – who – which – why – how)

- Biểu đồ xương cá

- Phân tích Pareto

- Histogram

- Kỹ thuật Brainstorming

- 6M (Manpower, Measurement, Milieu – Environment, Methods, Materials, Machine)

- 5 Whys

- Phân tích dạng lỗi và ảnh hưởng FMEA

- …

Các giai đoạn trong mô hình 8D

D0 – Chuẩn bị và lập kế hoạch

Để giải quyết vấn đề, doanh nghiệp cần phải xây dựng một kế hoạch cụ thể bao gồm: Thành viên sẽ tham gia vào nhóm dự án và trách nhiệm cụ thể của từng người, thời gian thực hiện, công cụ được sử dụng,…

D1 – Thành lập đội nhóm

Thành viên tham gia vào đội nhóm nên là những người am hiểu về quy trình, sản phẩm, dữ liệu, kỹ thuật, nắm rõ về các quy tắc và kỹ năng giải quyết vấn đề để đưa ra những hành động đúng.

Lập ra một nhóm nhỏ để xử lý vấn đề

Ngoài ra, trong đội cũng cần có một người giữ vai trò là trưởng nhóm để thiết lập mục tiêu và xác định vai trò của từng thành viên.

D2 – Mô tả vấn đề

Ở bước này, doanh nghiệp cần mô tả chính xác vấn đề bằng cách sử dụng dữ liệu hiện có và đặt nó vào các tình huống cụ thể để đánh giá. Bản mô tả cần được phác thảo càng chi tiết càng tốt và nên sử dụng các thuật ngữ có thể định lượng được, cố gắng trả lời các câu hỏi “Cái gì?”, “Ở đâu?”, “Khi nào?”, “Bao nhiêu?”,…

Mô tả chi tiết vấn đề trước khi đưa ra giải pháp

Để tiếp cận và mô tả vấn đề chính xác, doanh nghiệp có thể sử dụng các công cụ như:

- 5 Why hoặc Repeated Why (Công cụ quy nạp): Báo cáo vấn đề

- Biểu đồ tương đồng Affinity Diagram (Công cụ suy diễn)

- Sơ đồ xương cá Ishikawa (Công cụ suy luận)

- Is/Is Not (Công cụ quy nạp): Mô tả vấn đề

D3 – Ngăn chặn tạm thời

Sau khi đã hiểu được nguyên nhân gốc rễ, ở bước tiếp theo của nguyên tắc 8D, doanh nghiệp cần thực hiện các hành động ngăn chặn tạm thời nhằm giải quyết những ảnh hưởng của vấn đề tới khách hàng/nội bộ.

Giải pháp tạm thời lý tưởng là:

- Không tốn kém

- Đơn giản và có thể triển khai nhanh chóng

- Được xác nhận bởi phản hồi của khách hàng hoặc nhân viên

Khi đã xác định được giải pháp tạm thời, doanh nghiệp cần nhanh chóng thực hiện để giảm thiểu tối đa mức ảnh hưởng tới khách hàng/nội bộ. Giải pháp ngăn chặn tạm thời (ICA) có thể được loại bỏ khi doanh nghiệp tìm ra được giải pháp khắc phục vĩnh viễn (PCA).

D4 – Xác định và đánh giá nguyên nhân gốc rễ (RCA)

Phân tích nguyên nhân gốc rễ là trọng tâm để giải quyết vấn đề. Doanh nghiệp có thể sử dụng các công cụ phân tích như sơ đồ xương cá hay 5 Why để tìm ra tất cả các yếu tố có thể góp phần gây ra sự cố và tiến hành loại trừ dần.

Xác định và đánh giá nguyên nhân gốc rễ của vấn đề (RCA)

Ngoài việc tìm ra nguyên nhân gốc rễ, doanh nghiệp cũng cần tìm ra phần nào của hệ thống kiểm soát chất lượng đã cho phép nguyên nhân này thoát khỏi sự phát hiện và ngăn chặn. Điều này sẽ giúp doanh nghiệp loại bỏ các điểm thoát, từ đó ngăn ngừa các vấn đề tương tự xảy ra trong tương lai.

D5 – Lựa chọn giải pháp khắc phục vĩnh viễn

Thông qua việc kiểm tra và đánh giá nguyên nhân gốc rễ ở trên, doanh nghiệp có thể chọn ra giải pháp khắc phục phù hợp để giải quyết triệt để vấn đề mà không gây ra những tác động tiêu cực không mong muốn. Bên cạnh đó, doanh nghiệp cũng cần xác định các hành động đối phó với những tình huống bất ngờ khi cần dựa trên đánh giá về rủi ro.

D6 – Thực hiện các hành động khắc phục dài hạn

Sau khi đã lựa chọn được giải pháp khắc phục dài hạn phù hợp, doanh nghiệp cần lập một bản kế hoạch phù hợp trước khi tiến hành triển khai. Kế hoạch dự án nên bao gồm: thời gian, các bước để hoàn thành, đo lường thành công và bài học kinh nghiệm.

Cụ thể, các hoạt động trong D6 bao gồm:

- Xây dựng kế hoạch thực hiện dự án

- Truyền đạt kế hoạch tới tất cả các bên liên quan

- Xác nhận các cải tiến bằng cách đo lường

D7 – Ngăn chặn vấn đề tái diễn

Trong bước này của nguyên tắc 8D, doanh nghiệp cần điều chỉnh hệ thống quản lý, hệ thống vận hành và thực hiện, ngăn chặn các vấn đề xảy ra trên các sản phẩm, quy trình, địa điểm tái diễn. Bên cạnh đó, doanh nghiệp cũng nên cập nhật tài liệu và quy trình/hướng dẫn công việc để cải thiện việc sử dụng trong tương lai.

D8 – Đóng dự án và ghi nhận kết quả

Thực hiện các đánh giá cuối cùng, tôn vinh và ghi nhận đóng góp của các thành viên tham gia vào dự án, đồng thời thu thập kinh nghiệm của họ là những công việc cần làm ở bước này. Cụ thể, các công việc trong bước D8 bao gồm:

- Lưu trữ tài liệu 8D để tham khảo trong tương lai

- Xây dựng tài liệu bài học kinh nghiệm về cách giải quyết vấn đề tốt hơn

- So sánh hiện trạng trước và sau khi vấn đề được giải quyết

- Chúc mừng, bày tỏ sự cảm ơn tới tập thể. Biểu dương, ghi nhận thành quả của các thành viên tham gia dự án

Nguyên tắc 8D là một trong những giải pháp giúp doanh nghiệp tìm ra nguyên nhân gốc rễ và giải quyết các vấn đề trong quản lý chất lượng hiệu quả. Các doanh nghiệp đang gặp vấn đề trong việc điều hành và quản lý chất lượng có thể tham khảo phương pháp này và áp dụng trong công việc. Nếu doanh nghiệp có nhu cầu về các giải pháp công nghệ hỗ trợ quản lý chất lượng, vui lòng liên hệ tới Hotline 092.6886.855 để được các chuyên gia của ITG Technology tư vấn cụ thể hơn.

VN

VN

xemthem

xemthem