5 Cách cắt giảm chi phí gia công cơ khí hiệu quả

Làm thế nào để cắt giảm chi phí gia công cơ khí mà vẫn đảm bảo chất lượng sản phẩm và tiến độ giao hàng? Đây hẳn là câu hỏi chung của nhiều doanh nghiệp cơ khí chế tạo. Bài viết này sẽ chia sẻ những bí quyết giúp doanh nghiệp tiết kiệm chi phí gia công cơ khí hiệu quả, từ đó nâng cao lợi nhuận và tăng khả năng cạnh tranh trong thị trường đầy biến động.

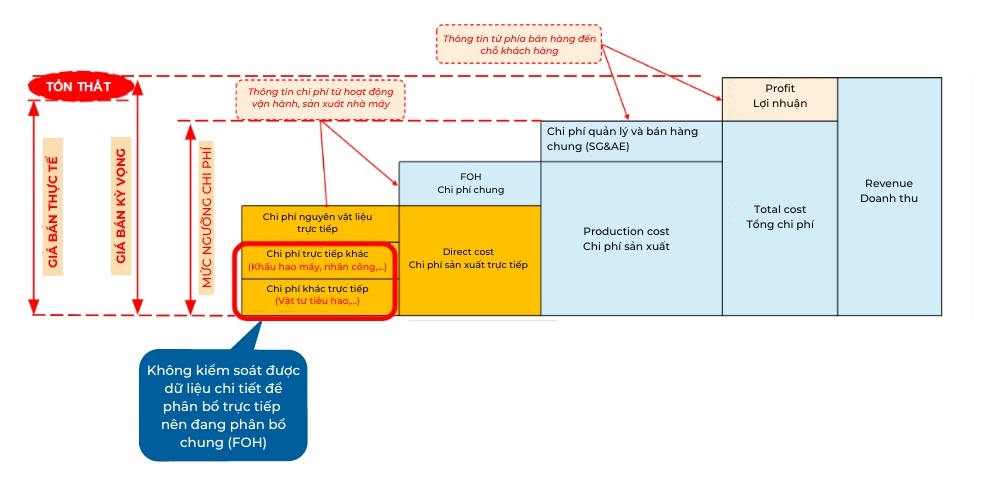

Cấu trúc chi phí gia công cơ khí

Để cắt giảm chi phí gia công cơ khí, trước tiên, doanh nghiệp phải nắm được cách tính giá thành sản phẩm gia công và các yếu tố ảnh hưởng đến chi phí gia công, từ đó có phương án điều chỉnh phù hợp.

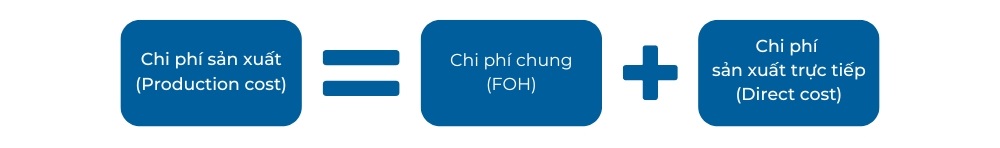

Có nhiều cách tính giá thành sản phẩm gia công cơ khí, tuy nhiên, cách tính chi phí gia công cơ khí đơn giản nhất mà doanh nghiệp có thể áp dụng là:

Trong đó:

Chi phí chung bao gồm: Chi phí nhân công gián tiếp (những nhân sự ở bộ phận khác không liên quan trực tiếp đến quá trình sản xuất), chi phí nguyên vật liệu gián tiếp (chất bôi trơn cho máy móc, dụng cụ bảo hộ,…)

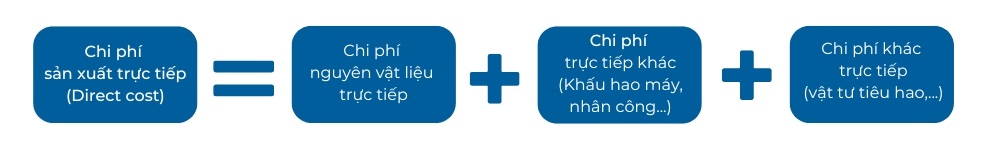

Chi phí sản xuất trực tiếp bao gồm: Chi phí nguyên vật liệu trực tiếp (nguyên vật liệu chính), chi phí trực tiếp khác (khấu hao máy, nhân công,…), chi phí khác trực tiếp (vật tư tiêu hao,…)

- Chi phí nguyên liệu vật liệu trực tiếp là giá nguyên liệu thô ban đầu cần dùng để cho ra sản phẩm cơ khí (sắt, thép, inox, nhôm,…). Cách tính chi phí nguyên vật liệu trực tiếp như sau: Chi phí nguyên vật liệu trực tiếp = Nguyên vật liệu trực tiếp hiện có + Nguyên vật liệu trực tiếp mua vào + nguyên vật liệu trực tiếp còn lại

- Chi phí trực tiếp khác có thể bao gồm: Chi phí khấu hao máy, chi phí nhân công trực tiếp tham gia vào quá trình sản xuất (tiền công, tiền thưởng, tiền tăng ca,…).

- Chi phí khác trực tiếp thường là số lượng vật tư tiêu hao trong quá trình sản xuất

Xem thêm: Công thức tính phân bổ chi phí sản xuất chung

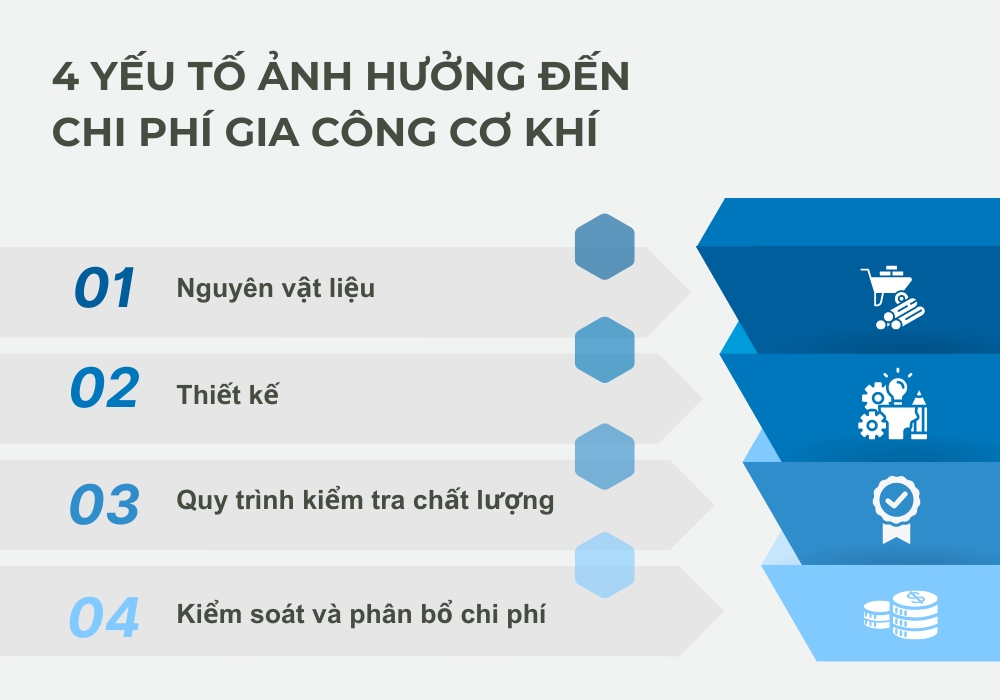

4 Yếu tố chính ảnh hưởng đến chi phí gia công cơ khí

Chi phí gia công cơ khí có thể bị ảnh hưởng bởi một trong những yếu tố dưới đây:

Nguyên vật liệu

Chi phí mua nguyên vật liệu đầu vào thường chiếm một tỷ trọng lớn trong cơ cấu tính giá thành gia công cơ khí. Tuy nhiên, việc quản lý giá mua vật liệu rất phức tạp bởi các loại nguyên vật liệu khác nhau (sắt, thép, nhôm, inox,…) sẽ có giá thành khác nhau. Bên cạnh đó, nếu doanh nghiệp sản xuất theo mô hình đơn chiếc, số lượng nhỏ và không có kế hoạch sản lượng rõ ràng sẽ rất khó để đàm phán giá cũng như chủng loại (kích thước, độ dày, chất lượng) tối ưu với nhà cung cấp.

Ngoài những rào cản trên, doanh nghiệp gia công cơ khí còn phải chịu thêm rủi ro về tỉ lệ dung sai được phép của nguyên vật liệu. Chẳng hạn, với các đơn hàng mua bán thép, tỷ lệ dung sai quy định thường là +-5% đến 10%. Dung sai (+) càng cao thì chi phí sản xuất càng cao, làm giảm đáng kể lợi nhuận của doanh nghiệp.

Thiết kế

Thiết kế càng phức tạp thì chi phí sản xuất ra bộ phận đó càng cao bởi doanh nghiệp cần phải đầu tư trang thiết bị hiện đại hơn, thời gian chế tạo lâu hơn, yêu cầu về quy trình – kỹ thuật của công nhân cũng cao hơn… Do đó, tối ưu hóa thiết kế theo hướng đơn giản, đúng mục đích sử dụng và lựa chọn nguyên vật liệu phù hợp là yếu tố quan trọng giúp doanh nghiệp tiết kiệm tối đa chi phí và thời gian gia công.

Quy trình kiểm tra chất lượng

Nhiều doanh nghiệp hiện nay chỉ tiến hành kiểm tra chất lượng sản phẩm ở công đoạn cuối cùng của quy trình sản xuất. Điều này gây ảnh hưởng lớn đến chi phí gia công cơ khí cũng như uy tín của thương hiệu. Bởi nếu NG không được phát hiện sớm, để bị lọt sang các công đoạn tiếp theo, doanh nghiệp sẽ phải trả thêm chi phí để sửa chữa và thu hồi sản phẩm lỗi. Điều này làm tăng giá vốn sản xuất. Trong khi nếu NG được phát hiện ở khâu đầu tiên (tạo phôi) thì doanh nghiệp chỉ phải tốn chi phí về nguồn lực và nguyên vật liệu để sản xuất ra sản phẩm đó. Chính vì vậy, việc xây dựng quy trình kiểm tra chất lượng chặt chẽ là yếu tố quan trọng mà doanh nghiệp cần quan tâm nếu muốn cắt giảm chi phí gia công cơ khí.

Kiểm soát và phân bổ chi phí

Quy trình sản xuất phức tạp, doanh nghiệp không kiểm soát được dữ liệu sản xuất chi tiết của từng sản phẩm tại từng trạm máy là một trong những vấn đề lớn nhất gây ảnh hưởng đến chi phí gia công cơ khí.

Phân bổ chi phí không rõ ràng là nguyên nhân gây ra nhiều tổn thất cho doanh nghiệp

Thông thường, các sản phẩm cơ khí có thiết kế đơn giản sẽ tốn ít thời gian gia công hơn nên chi phí sản xuất cũng thấp hơn. Trong khi đó, các sản phẩm có thiết kế và quy trình gia công phức tạp sẽ mất nhiều thời gian để hoàn thiện, khiến chi phí sản xuất tăng cao.

Nếu doanh nghiệp quản lý hiện trường dựa vào báo cáo thu thập dữ liệu thống kê thủ công vào cuối ca/cuối ngày sẽ không kiểm soát được dữ liệu chi tiết về thời gian sản xuất, khấu hao máy, nhân công, vật tư tiêu hao,… của từng loại sản phẩm để phân bổ trực tiếp mà phải tiến hành phân bổ chung, dẫn đến tình trạng đơn hàng dễ sản xuất cần bán giá thấp nhưng lại bán giá cao, trong khi đơn hàng khó cần bán giá cao lại bán giá thấp. Điều này gây tổn thất lớn về lợi nhuận đơn hàng cũng như cơ hội bán hàng của doanh nghiệp.

Bí quyết cắt giảm chi phí gia công cơ khí

Để gia công cơ khí giá rẻ có rất nhiều phương pháp. Dưới đây là 5 cách đơn giản và tối ưu nhất mà các doanh nghiệp cơ khí chế tạo có thể tham khảo.

5 cách cắt giảm chi phí gia công cơ khí

Lựa chọn vật liệu thông minh

Các loại vật liệu khác nhau có giá thành, độ bền và tính ứng dụng khác nhau. Vậy nên việc lựa chọn vật liệu gia công sẽ ảnh hưởng trực tiếp đến chi phí nguyên vật liệu đầu vào và quy trình gia công cơ khí.

Thông thường, phôi của các loại hợp kim cao cấp có giá thành đắt hơn và yêu cầu kỹ thuật gia công cao hơn, đòi hỏi doanh nghiệp phải đầu từ các công cụ cắt tiên tiến. Ví dụ, để gia công vật liệu Inconel, doanh nghiệp cơ khí phải sử dụng dao carbide hoặc dao cắt làm từ hợp kim cao cấp thay vì dùng dao thép thông thường. Ngoài ra, đối với các vật liệu độc hại thì sẽ có thêm các yêu cầu về biện pháp an toàn bổ sung. Điều này có thể làm tăng chi phí sản xuất lên. Đây chính là lý do doanh nghiệp nên lựa chọn vật liệu phù hợp với mục đích sử dụng để giảm thời gian gia công và chi phí máy móc.

Tối ưu thiết kế

Kích thước và độ phức tạp của mỗi chi tiết đều có ảnh hưởng nhất định đến chi phí gia công cơ khí. Những chi tiết lớn thường tiêu tốn nhiều nguyên vật liệu hơn. Trong khi đó, những chi tiết nhỏ, phức tạp sẽ yêu cầu nhiều công đoạn gia công và máy móc hơn.

Tối ưu thiết kế giúp doanh nghiệp giảm đáng kể chi phí gia công

Để tiết kiệm chi phí gia công và dụng cụ, doanh nghiệp nên đơn giản hóa thiết kế, giảm thiểu chi tiết phức tạp, rãnh, lỗ, góc cạnh khó gia công; đồng thời tiêu chuẩn hóa kích thước của các chi tiết ngay từ khâu thiết kế CAD.

Đối với một số chi tiết phức tạp, doanh nghiệp có thể cắt giảm chi phí gia công bằng cách thiết kế các chi tiết này thành các phần độc lập rồi kết nối lại với nhau sau khi hoàn tất quá trình gia công.

Xem thêm: Điều gì mang CAD và ERP lại gần nhau? Lời giải nào cho việc tích hợp CAD – ERP

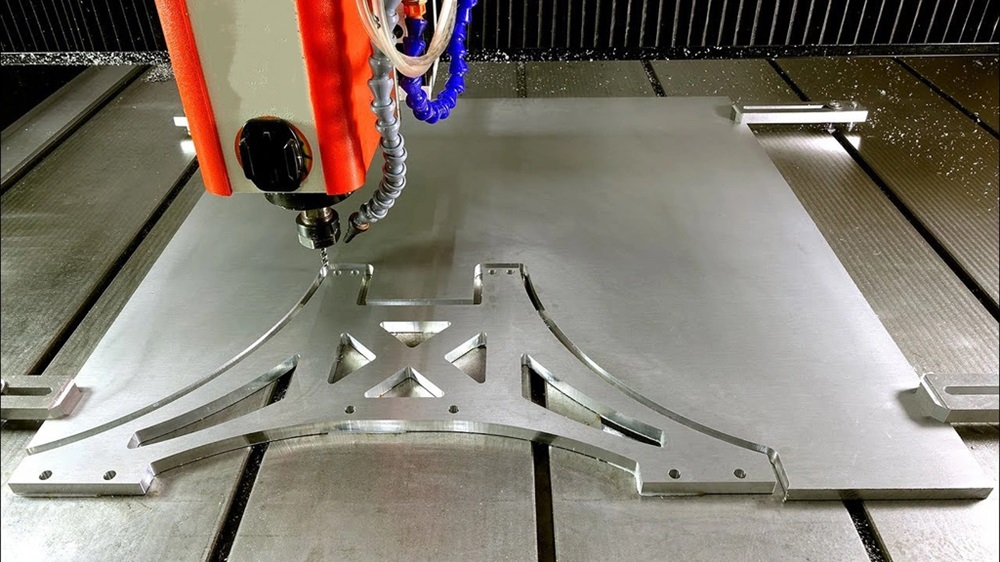

Lựa chọn phương pháp gia công phù hợp

Mỗi một sản phẩm, chi tiết đều có phương pháp gia công khác nhau. Vì vậy, áp dụng phương pháp gia công phù hợp với từng loại chính là cách giúp doanh nghiệp cắt giảm chi phí sản xuất hiệu quả.

Áp dụng phương pháp gia công phù hợp giúp tiết kiệm chi phí gia công cơ khí

Chẳng hạn, doanh nghiệp không nên tiến hành gia công CNC đối với các sản phẩm có thành mỏng hơn 0,794mm (1/32 in.) vì thành phẩm dễ bị biến dạng và khó duy trì được dung sai trong quá trình gia công. Điều này dẫn đến tỷ lệ NG cao, làm lãng phí nguyên vật liệu sản xuất. Bên cạnh đó, doanh nghiệp cũng phải tốn thêm thời gian để khắc phục sản phẩm lỗi, làm ảnh hưởng đến tiến độ sản xuất. Thay vào đó, doanh nghiệp nên đổi sang phương pháp chế tạo kim loại tấm sẽ đem lại hiệu quả tốt hơn, giảm thiểu được chi phí gia công.

Xem thêm: Sản xuất không đúng tiến độ: Nguyên nhân và cách khắc phục

Tìm kiếm nhà cung cấp uy tín

Giá và chất lượng nguyên vật liệu của các nhà cung cấp có thể khác nhau. Bằng cách tham khảo giá từ nhiều nhà cung cấp, doanh nghiệp cơ khí có thể lựa chọn được nhà cung cấp phù hợp và mua nguyên vật liệu với giá tốt nhất. Tuy nhiên, doanh nghiệp cũng đừng quên đánh giá mức độ uy tín của nhà cung cấp để đảm bảo chất lượng nguyên vật liệu đầu, đồng thời có những thỏa thuận rõ ràng về giá cả, chất lượng, thời gian giao hàng để không làm ảnh hưởng đến tiến độ sản xuất.

Nâng cao hiệu quả quy trình gia công

Một trong những yếu tố quan trọng nhất giúp doanh nghiệp tiết kiệm chi phí gia công cơ khí chính là tối ưu hóa quy trình sản xuất. Để làm được điều này, doanh nghiệp cần có năng lực kiểm soát dây chuyền sản xuất theo thời gian thực: Từ thời gian máy chạy máy dừng, hiệu suất thiết bị, hiệu suất làm việc của nhân công cho đến các vấn đề về chất lượng… Nhờ đó, doanh nghiệp phân bổ chi phí chính xác, hợp lý hơn mà còn giảm thiểu lỗi trong sản xuất.

Hiện nay, các doanh nghiệp cơ khí chế tạo đang có xu hướng ứng dụng những công nghệ 4.0 hiện đại để quản lý sản xuất dễ dàng, hiệu quả hơn. Trong đó, giải pháp nhà máy thông minh 3S iFACTORY là một trong những ứng dụng nổi bật nhất được nhiều doanh nghiệp cơ khí chế tạo lớn như: Tsukuba Việt Nam (TDV), Kimsen, Vipic 1, Goshi Thăng Long,… lựa chọn để nâng cao hiệu quả quản lý quy trình gia công cơ khí tại nhà máy.

- Bản quy hoạch kiến trúc nhà máy thông minh toàn diện, chuẩn quốc tế

- Giải quyết 4 bài toán lớn trong sản xuất: Tiến độ - Chất lượng - Chi phí - Giao hàng

- Hỗ trợ tính toán năng lực sản xuất, lập kế hoạch, lập lịch sản xuất tối ưu

- Tùy biến theo đặc thù của từng doanh nghiệp

3S iFACTORY giúp doanh nghiệp quản lý chặt chẽ các công đoạn sản xuất rời rạc và theo dõi hiệu suất thiết bị tổng thể (OEE) theo thời gian thực, đưa ra các cảnh báo tức thời khi phát hiện vấn đề gây ảnh hưởng đến tiến độ sản xuất, từ đó giúp nhà quản lý nhanh chóng đưa ra phương án giải quyết kịp thời, hạn chế tối đa tổn thất về chi phí do máy dừng hoặc hiệu suất chậm.

Ngoài ra, hệ thống còn giúp doanh nghiệp giảm chi phí gia công cơ khí thông qua giảm sai sót trong quá trình sản xuất, tránh tình trạng sản phẩm lỗi hỏng. Bằng cách kết nối IoT cho các máy chuyên dụng (máy dập, máy cắt CNC…), 3S iFACTORY có thể tự động thu thập dữ liệu, giúp phát hiện các lỗi sản xuất nhanh chóng. Bên cạnh đó, phần mềm còn hỗ trợ người dùng truy xuất nguồn gốc để kiểm soát chất lượng toàn diện từ đầu vào tới đầu ra (IQC – PQC – OQC), từ đó đưa ra biện pháp cải tiến chất lượng hiệu quả.

Tìm hiểu thêm: Giải pháp nhà máy thông minh chuyên sâu cho ngành Cơ khí – Chế tạo

Áp dụng những bí quyết trên, doanh nghiệp có thể cắt giảm chi phí gia công cơ khí hiệu quả, nâng cao lợi nhuận và tăng khả năng cạnh tranh trên thị trường. Nếu còn thắc mắc cần giải đáp, doanh nghiệp có thể liên hệ theo hotline 092.6886.855 để được các chuyên gia của ITG tư vấn và hỗ trợ trong thời gian sớm nhất.

VN

VN

xemthem

xemthem