Trong cuộc chạy đua toàn cầu, các công ty sản xuất điện tử phải đối mặt với “cơn ác mộng” thu hồi sản phẩm lỗi trên thị trường, vốn gây lãng phí, mất nhiều thời gian và tổn hại đến uy tín của doanh nghiệp. Để “bẻ khóa” vấn đề này, Sunlin đã lựa chọn chuyển đổi số nhà máy để nâng cao chất lượng sản phẩm, tối ưu chi phí và gia tăng thứ hạng trên thị trường quốc tế.

ITG đã hỗ trợ Sunlin như thế nào trên hành trình này? Đâu là bí quyết giúp doanh nghiệp giải quyết các bài toán “khó nhằn” trong sản xuất? Cùng ITG theo dõi quá trình triển khai hệ thống điều hành thực thi sản xuất 3S MES tại nhà máy Sunlin.

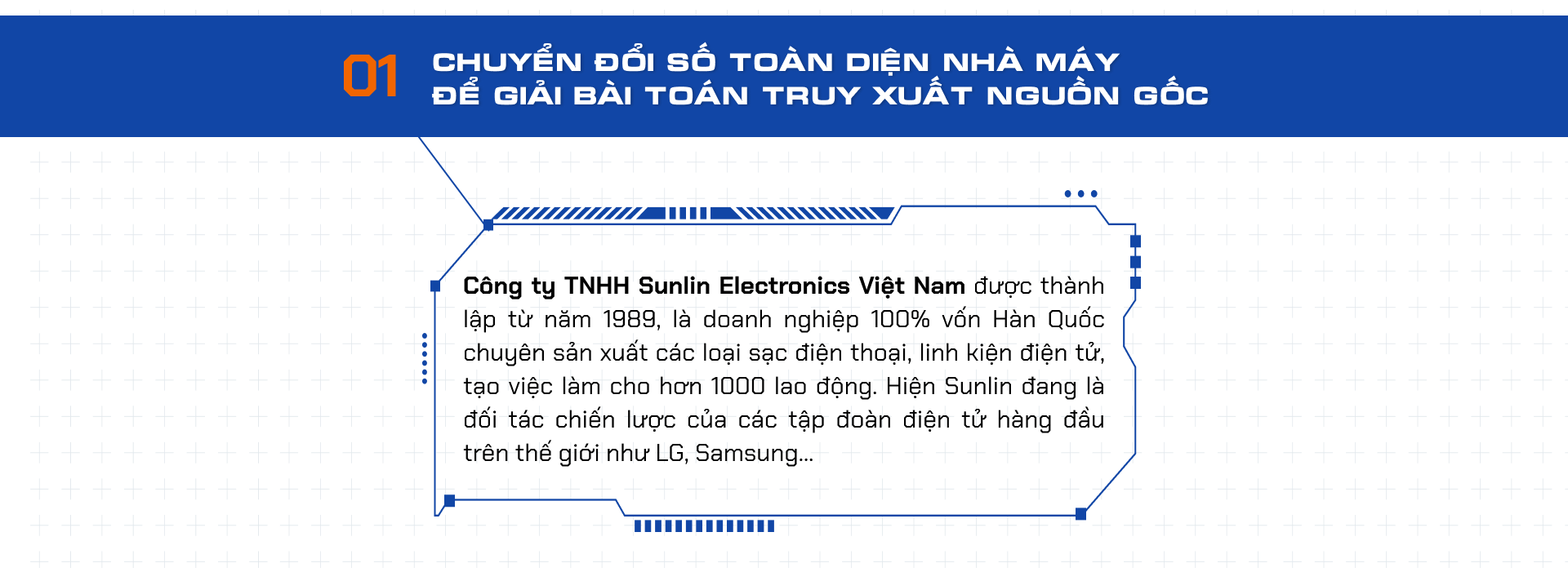

Kỷ nguyên 4.0 khiến việc chuyển đổi số không còn là lựa chọn mà là điều bắt buộc để doanh nghiệp gia tăng lợi thế cạnh tranh trên thị trường. Do đó, sau khối văn phòng, Sunlin tiếp tục chuyển đổi số khu vực sản xuất để giải quyết các vấn đề mà doanh nghiệp đang gặp phải. Và bài toán mà Sunlin đặt ra cho ITG Technology là truy xuất nguồn gốc.

Với lượng thông tin khổng lồ được hình thành trong suốt chuỗi cung ứng nội bộ, việc thu thập – lưu trữ – truy tìm – phân tích dữ liệu đóng vai trò nền tảng giúp Sunlin hình thành mô hình quản lý “kiềng ba chân” vững vàng: Quản lý chất lượng, Quản lý thay đổi, Quản lý sự rủi ro. Từ đó, đáp ứng yêu cầu khắt khe của các khách hàng quốc tế trong hoạt động nâng cao chất lượng, và khắc phục sự cố trong các tình huống như thu hồi sản phẩm điện tử.

Đại diện team dự án của ITG chia sẻ: “Dù lúc đầu chúng tôi chỉ nhận được một bài toán, nhưng sau quá trình nghiên cứu, thống nhất, phạm vi của dự án đã được nhân rộng ra toàn nhà máy. Với phạm vi này, giải pháp 3S MES mà ITG thiết kế cho Sunlin có thể hỗ trợ giải quyết không chỉ một, mà là chuỗi các vấn đề doanh nghiệp đang gặp phải”.

Để có thể truy xuất nguồn gốc, yêu cầu tối quan trọng tại nhà máy là phải thu thập dữ liệu một cách chính xác theo thời gian thực tại càng nhiều điểm chạm càng tốt. Tuy nhiên, với đặc thù sản xuất có nhiều công đoạn rời rạc, việc thống kê tại mỗi công đoạn khiến Sunlin mất thời gian và lãng phí nguồn nhân lực.

Giải quyết thực trạng này, hệ thống 3S MES cho phép nhà máy ghi nhận dữ liệu một cách tự động từ đầu đến cuối dọc theo chuỗi giá trị, thông qua việc theo dõi và kiểm soát hành trình lịch sử của sản phẩm, từ nhập kho, xuất kho nguyên vật liệu; quy trình sản xuất; đóng gói & kiểm tra chất lượng đầu ra đến nhập kho thành phẩm.

Tại kho nguyên vật liệu, mỗi cuộn linh kiện sẽ có số sê-ri riêng được mã hóa dưới dạng QR Code để phục vụ việc quản lý và truy xuất nguồn gốc. Khi có lệnh sản xuất, công nhân tại nhà máy chỉ cần quét QR Code trên Packing list (Phiếu xuất nguyên vật liệu) để xác định nguyên vật liệu cần xuất rồi đưa vào dây chuyền IMT & SMD cắm tụ bằng máy tự động, sau đó chuyển sang các công đoạn tiếp theo như SUSAP, ET, FT.

Để ghi nhận sê-ri của mỗi bảng mạch chạy trên dây chuyền, ITG đã lắp đặt các thiết bị Scan tự động kết hợp với màn hình OI (Operator Interface) tại các chốt chặn quan trọng. Điều này giúp Sunlin không bỏ sót bất kỳ sê-ri nào, ghi nhận đầy đủ tiến trình và kết quả sản xuất. Đối với các PCB đạt tiêu chuẩn, nhân sự sẽ ghi nhận trên màn hình OI để chuyển sang dây chuyền tiếp theo.

Không chỉ đối với bảng mạch, cover (vỏ mạch) cũng được mã hóa QR Code và ghi nhận dữ liệu thời gian thực (real time) trong suốt quá trình sản xuất giúp nhân sự tại nhà máy dễ dàng nắm bắt được thông tin bảng mạch và cover đã ghép với nhau.

Việc có thể truy cập vào tất cả dữ liệu, nắm được lịch sử sản xuất tổng thể của mỗi sản phẩm giúp Sunlin có khả năng tìm ra vấn đề phát sinh một cách nhanh chóng, chính xác, thay vì đưa ra những phán đoán mơ hồ như trước.

Khi xảy ra lỗi, nhân sự tại nhà máy chỉ cần quét QR Code trên sản phẩm, toàn bộ dữ liệu ghi nhận tại mỗi công đoạn được tổng hợp thành bản đồ thông tin/bản đồ số giúp công nhân bao quát được toàn bộ chuỗi giá trị nội bộ về: Nguyên vật liệu đầu vào, khối lượng, mã nguyên vật liệu, nhà cung cấp; các công đoạn bảng mạch đi qua, người phụ trách, thời gian cụ thể; seri cover được lắp với bảng mạch…

Với những dữ liệu này, nhân sự có thể phân tích nguyên nhân gốc rễ, khoanh vùng để giảm tỷ lệ hàng lỗi, tối ưu chi phí, tạo điều kiện cho doanh nghiệp liên tục cải tiến đáp ứng yêu cầu khắt khe mà các đối tác chiến lược đề ra, từ đó gia tăng lợi thế cạnh tranh trên đấu trường sản phẩm chất lượng cao.

Đặc biệt, khả năng tập hợp và hiển thị một lượng lớn thông tin ngay lập tức trong vòng đời phát triển, từ nguồn gốc đến triển khai giúp Sunlin lường trước các vấn đề tiềm ẩn và nhanh chóng giải quyết trước khi chúng có cơ hội biến thành các sự cố nghiêm trọng.

Không chỉ giúp truy xuất nguồn gốc, triển khai 3S MES còn hỗ trợ chuẩn hóa quy trình vận hành tại nhà máy, định hình cách thức các nguồn lực được sử dụng và tương tác với nhau.

Với đặc thù nguyên liệu đầu vào đa dạng cùng dây chuyền sản xuất tự động, ITG đã giúp Sunlin tích hợp tính năng cấp phát nguyên vật liệu vào đúng vị trí máy. Cụ thể, linh kiện sẽ được mã hóa theo vị trí trên từng feeder (khay chứa linh kiện của máy), sắp xếp theo thứ tự, đảm bảo máy lấy đúng linh kiện và gắn đúng vị trí trên bảng mạch. Đây là yếu tố quan trọng giúp Sunlin tối ưu chi phí nhân công và cho ra đời những sản phẩm chất lượng cao.

Bên cạnh đó, hệ thống MES còn được kết nối với hệ thống kiểm tra chất lượng ICT/FCT của Sunlin, giúp thu thập các dữ liệu này theo thời gian thực để đưa lên cơ sở dữ liệu chung. Từ đó, không chỉ Sunlin mà các đối tác của doanh nghiệp này cũng có thể dễ dàng nhìn nhận và đánh giá chất lượng sản phẩm.

Ngoài ra, tính năng “trực quan hóa” dưới dạng các biểu đồ hoặc báo cáo dashboard thông qua bảng điều khiển trung tâm cũng đóng vai trò quan trọng trong việc giúp người công nhân và bộ phận quản lý nhanh chóng nắm bắt thông tin tại hiện trường sản xuất.

Trong kỷ nguyên định hướng dữ liệu, việc “nhìn thấu” hoạt động sản xuất là chìa khóa để đội ngũ nhân sự nhà máy từ cấp quản lý tới cấp thực thi có thêm nhiều chiều thông tin để nâng cao năng suất và đưa ra các quyết định cải tiến mang tính chất chiến lược.

Nhìn lại hành trình chuyển đổi số của Sunlin, anh Long Nguyễn – Quản trị dự án của Sunlin kể lại, hai đội dự án “xắn tay” xây dựng hệ thống 3S MES vào tháng 11 năm 2020, đúng vào thời điểm dịch Covid-19 diễn biến phức tạp. Bên cạnh đó, những khác biệt về ngôn ngữ cũng khiến quá trình trao đổi gặp không ít khó khăn.

“Nhân sự Sunlin vừa học hỏi những kỹ năng mới vừa phải đảm bảo chất lượng công việc như trước, đôi khi cũng nản. Nhưng với tinh thần “luôn phát triển, luôn luôn cải tiến”, nhiều hôm, anh chị em Sunlin miệt mài sau giờ làm để nghiên cứu thêm về giải pháp, mong muốn nhanh chóng đưa công nghệ vào sử dụng”. Anh Long cho biết.

Đặc biệt, trong quá trình triển khai, ITG đã phải vượt qua một thách thức lớn trong việc ghi nhận dữ liệu. Đại diện team dự án của ITG chia sẻ: “Do đặc thù sản phẩm của Sunlin có kích thước QR code rất nhỏ, tốc độ di chuyển trong băng chuyền nhanh dẫn đến thời gian đầu việc ghi nhận dữ liệu bị sót. Hai bên đã liên tục trao đổi, khảo sát và tìm kiếm nhà cung cấp đầu đọc Scan QR Code mới cũng như thử nghiệm các giải pháp khác nhau. Cuối cùng, chúng tôi cũng tìm ra giải pháp đọc QR code chính xác, ổn định trong nhiều điều kiện khác nhau”.

Mặc dù chặng đường chuyển đổi số nhiều gian nan, nhưng với tinh thần thay đổi để thích ứng, Sunlin đã không ngần ngại áp dụng công nghệ vào nhà máy để tăng năng lực cốt lõi và tối đa hóa tiềm lực cho doanh nghiệp. ITG tin rằng, với sự đồng hành bền bỉ và giải pháp phù hợp, Sunlin sẽ tiến xa lớn nữa và trở thành đối tác chiến lược của nhiều khách hàng tầm cỡ trên thế giới.

Ứng dụng giải pháp chuyển đổi đổi số doanh nghiệp của bạn ngay hôm nay

VN

VN