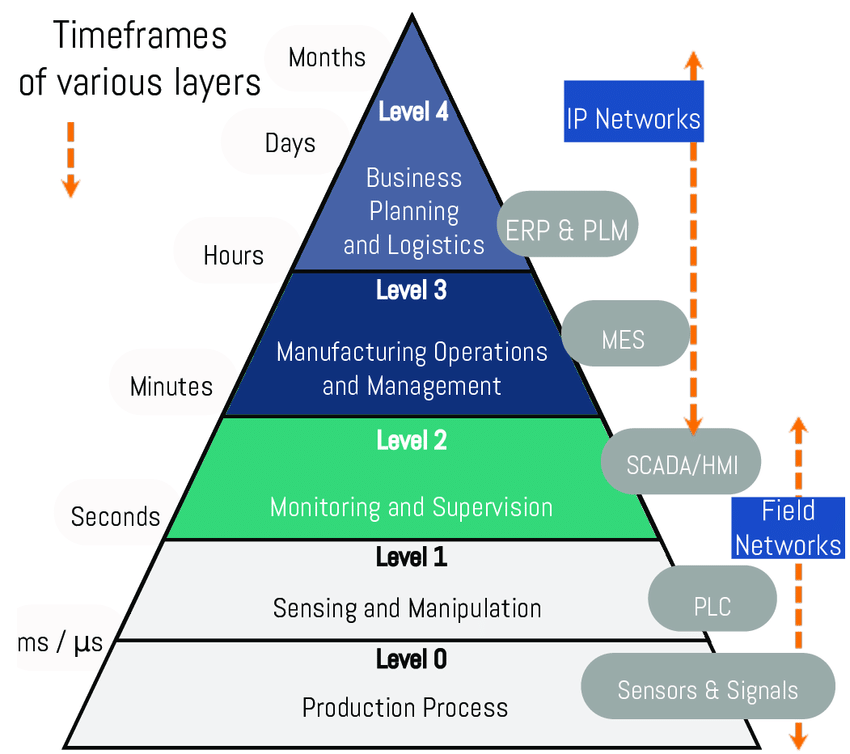

Automation Pyramid – Thước đo mức độ tự động hóa doanh nghiệp

Trong xu hướng chuyển đổi số và tự động hóa doanh nghiệp, thuật ngữ Automation Pyramid thường được nhắc tới và thảo luận sôi nổi trong cộng đồng doanh nghiệp. Cùng tìm hiểu và phân tích về mô hình kim tự tháp tự động hóa qua bài viết dưới đây.

Automation Pyramid là gì?

Automation Pyramid (Kim tự tháp tự động hóa) là mô hình trực quan hóa bằng hình ảnh, thể hiện các mức độ tự động hóa của doanh nghiệp hoặc nhà máy.

Mô hình kim tự tháp tự động hóa được giới thiệu lần đầu vào năm 1995 trong bộ tiêu chuẩn ISA – 95 bởi Hiệp hội Tự động hóa Quốc tế (ISA) tại Hoa Kỳ và sau đó là bộ tiêu chuẩn IEC 62264 bởi IEC, mô hình này trở thành thước đo cho bất kì doanh nghiệp nào đã và đang xây dựng tiến trình tự động hóa mô hình kinh doanh.

Automation Pyramid – Kim tự tháp tự động hóa phân tầng mức độ tự động hóa doanh nghiệp dựa trên công nghệ/phần mềm được sử dụng, giúp doanh nghiệp tự đánh giá cấp độ hiện tại và có kế hoạch phù hợp để triển khai các cấp độ tự động hóa cao hơn. Hiện tại, mô hình này đang được nhiều doanh nghiệp sản xuất ứng dụng để xây dựng nhà máy thông minh.

5 cấp độ trong kim tự tháp tự động hóa

Cấp độ 0 – Cấp độ hiện trường

Là nơi diễn ra quá trình sản xuất thực tế. Các thiết bị đầu cuối như cảm biến, công tắc và thiết bị truyền động như dây chuyền, rô bốt, động cơ điện… được sử dụng để tự động hóa quy trình này. Dữ liệu sử dụng ở cấp độ này được truyền trong mili giây hoặc thậm chí là micro giây.

Cấp độ 1 – Cấp độ điều khiển

Các thiết bị ở cấp độ điều khiển (bao gồm PC, PLC hay PID) được kết nối với thiết bị/phần cứng ở cấp độ hiện trường, liên tục nhận dữ liệu đầu vào từ chúng và sử dụng dữ liệu đó để tạo đầu ra kiểm soát quá trình sản xuất.

Cấp độ 2 – Cấp độ theo dõi và giám sát (SCADA)

Là tầng giữa, kết nối IT (Information Technology – công nghệ thông tin) và OT (Operational Technology – công nghệ vận hành).

Tầng này chứa hệ thống giám sát và thu thập dữ liệu SCADA. Về cơ bản, nó là sự kết hợp giữa tầng hiện trường và tầng điều khiển, được sử dụng để truy cập dữ liệu và vận hành một hoặc nhiều máy cùng lúc. Ngoài ra, SCADA cũng có thể gửi và nhận thông tin từ hệ thống MES hoặc ERP ở tầng phía trên.

Thông qua các giao diện HIM (Human-Machine-Interface, tạm dịch là Giao dịch Người & Máy), SCADA giúp nhân viên điều hành theo dõi các thông số quan trọng như dữ liệu từ cảm biến, trạng thái thiết bị, hoạt động của hệ thống,… hiệu quả từ xa. Dữ liệu quy trình sẽ được giám sát thông qua giao diện người dùng và được lưu trữ trong cơ sở dữ liệu.

Cấp độ 3 – Quản lý và vận hành sản xuất (MES)

Trong khi những cấp độ trước đó liên quan nhiều đến các chức năng sản xuất thì ở cấp độ này có thêm chức năng quản lý. Tại đây, dữ liệu sẽ được tính bằng giờ/phút/giây.

Hệ thống điều hành và thực thi sản xuất (MES) có thể giám sát toàn bộ quy trình sản xuất trong nhà máy thông qua việc thu thập dữ liệu về quá trình sản xuất, quản lý truy xuất nguồn gốc, quản lý chất lượng, quản lý quy trình vận hành và các hoạt động khác của nhà máy, giúp nhà điều hành nắm rõ mọi hoạt động sản xuất và tối ưu nó hiệu quả hơn.

MES kết nối giữa việc điều hành sản xuất và các hệ thống quản lý doanh nghiệp doanh nghiệp bằng cách lấy dữ liệu trực tiếp từ máy móc. Dữ liệu sau khi được xử lý sẽ triển khai đến đội ngũ quản lý sản xuất, quản lý chất lượng và công nhân vận hành máy. Như vậy, MES giúp doanh nghiệp cập nhật hoạt động sản xuất tức thời, thúc đẩy quá trình kiểm tra sản phẩm, tối ưu hóa nguồn lực và quản lý chất lượng theo thời gian thực

Cấp độ 4: Lập kế hoạch kinh doanh và ra quyết định (ERP & PLM)

Tầng ERP cung cấp tất cả các thông tin tổng quan nhất về hoạt động của nhà máy để ra quyết định và lập kế hoạch kinh doanh

Cấp độ này sử dụng phần mềm hoạch định nguồn lực doanh nghiệp (ERP) và phần mềm quản lý vòng đời sản phẩm (PLM). Thông tin được tạo ra có thể được sử dụng bởi nhiều bộ phận. Bộ phận tài chính/kế toán có thể tính toán chi phí, R&D có thể thiết kế và bổ sung tính năng sản phẩm, bộ phận chăm sóc khách hàng cũng có thể sử dụng dữ liệu trong công việc lắp đặt và bảo trì sản phẩm.

Ngoài 5 cấp đặc trưng ở trên còn có thêm cấp độ 5 – cấp độ đám mây nơi dữ liệu được chuyển đổi kỹ thuật số và lưu trữ đám mây để sử dụng ở bất kì ứng dụng và hệ thống nào.

Tổng kết về Automation Pyramid

Có thể tổng hợp phân tích trên theo theo bảng tóm tắt dưới đây:

| Cấp độ | Loại phần cứng/ phần mềm | Khung thời gian |

| Cấp độ 0: Quy trình sản xuất | Cảm biến và tín hiệu | ms/μs |

| Cấp độ 1: Cảm biến và Thao tác | PLC | ms/μs |

| Cấp độ 2: Theo dõi và Giám sát | SCADA và HMI | giây |

| Cấp độ 3: Quản lý và Vận hành Sản xuất | MES | phút |

| Cấp độ 4: Hoạch định kế hoạch & Logistics | ERP và PLM | giờ, ngày, tuần, tháng |

Thách thức khi triển khai không đồng bộ và không đúng cách mô hình phân cấp Automation Pyramid

Triển khai quy trình tự động hóa doanh nghiệp theo mô hình kim tự tháp tự động hóa đang được nhiều doanh nghiệp ứng dụng triển khai thực tế. Tuy nhiên nếu không được triển khai đúng cách, đúng trình tự với các phần mềm phù hợp được đồng bộ trong một hệ thống giám sát chung thì có thể xảy ra một số vấn đề sau:

- Phần mềm triển khai sau không thể kết nối/giao tiếp với các phần mềm đã được triển khai trước. Có thể cần các quy trình thủ công để can thiệp hoặc các phần mềm trung gian không hiệu quả

- Thông tin được xử lý quá mức (ví dụ KPI được tính toán quá nhiều lần)

- Dữ liệu bị phân tách, chỉ được lưu ở một số bộ phận cụ thể

- Cần luồng dữ liệu nhanh và thường xuyên (trong thời gian thực) để đưa ra quyết định.

Tư vấn giải pháp chuyển đổi số và tự động hóa doanh nghiệp toàn diện với Trung tâm chuyển đổi số ITG DX

Kim tự tháp tự động hóa đang được nhiều doanh nghiệp sản xuất áp dụng để hỗ trợ cho quá trình chuyển đổi số. Tuy nhiên, khi triển khai không đúng trình tự hoặc ứng dụng các phần mềm không phù hợp, thì nó thậm chí có thể làm “phức tạp hóa” quy trình quản lý sản xuất. Với mong muốn đồng hành cùng doanh nghiệp trên hành trình chuyển đổi số, Trung tâm tư vấn chuyển đổi số ITG DX đến từ ITG Technology sẽ hỗ trợ tư vấn, khảo sát, quy hoạch chiến lược hệ thống IT-OT tham chiếu mô hình kim tự tháp tự động hóa ISA-95, và lên lộ trình chuyển đổi số phù hợp với đặc thù của từng doangh nghiệp.

Danh mục tư vấn của ITG DX vô cùng đa dạng, bao gồm: đào tạo chuyên sâu về chuyển đổi số, tư vấn tự động hóa, tư vấn hạ tầng CNTT, tư vấn triển khai ERP, tư vấn triển khai MES/IoT,… Trung tâm không chỉ giúp doanh nghiệp xây dựng các chiến lược để chuyển đổi số theo từng giai đoạn, mà còn trực tiếp triển khai những giải pháp mang lại hiệu quả thực tiễn, thúc đẩy tăng trưởng và tạo ra giá trị cho doanh nghiệp.

Với sự hỗ trợ của đội ngũ ITG DX, doanh nghiệp sản xuất có thể:

- Đảm bảo “dòng chảy thông tin” xuyên suốt giữa các tầng và quản lý tài nguyên tốt hơn

- Nâng cao khả năng liên kết giữa các phòng ban và tầng sản xuất

- Tạo ra sự minh bạch trong hoạt động quản trị – vận hành

- Năng suất vượt trội toàn bộ chuỗi cung ứng trong và ngoài doanh nghiệp

- Tạo ra lợi thế cạnh tranh khi gia nhập chuỗi cung ứng toàn cầu

ITG DX hợp tác với các tập đoàn công nghệ hàng đầu thế giới về cung cấp giải pháp tự động hóa sản xuất như, giúp doanh nghiệp sản xuất cải tiến, nâng cao năng suất, vận hành.

Ưu điểm khi đăng ký tư vấn và sử dụng các giải pháp từ ITG DX

- Các giải pháp thiết kế chuyên sâu theo ngành, được hệ thống bởi chuyên gia có khả năng linh hoạt và đồng bộ, tích hợp nhiều quy trình trong một hệ thống duy nhất để giảm trùng lặp và tăng tính thống nhất.

- Được định hướng rõ ràng lộ trình triển khai cụ thể bám sát thực tiễn

- Thông tin được đồng bộ, kết nối và luân chuyển xuyên suốt giữa các tầng,tối ưu hoạt động tác nghiệp giữa các phòng ban và tầng sản xuất, kịp thời sửa chữa lỗi sai phát sinh trong quá trình sản xuất.

Kết luận

Automation Pyramid có thể giúp doanh nghiệp tự đánh giá về thực trạng quy trình tự động hóa từ đó có kế hoạch triển khai phù hợp. Để được tư vấn sâu hơn về triển khai các giải pháp nhà máy thông minh, hãy liên hệ với chuyên gia của chúng tôi qua số hotline: 092.6886.855

VN

VN

xemthem

xemthem