Sự khác biệt giữa MRP và MPS trong lập kế hoạch sản xuất

Lập kế hoạch sản xuất đóng vai trò vô cùng quan trọng trong việc cân đối cung – cầu, quản lý hàng tồn kho và tối ưu hóa chi phí. Trong đó, lập kế hoạch nguyên vật liệu (MRP) và lập lịch sản xuất tổng thể (MPS) là hai hoạt động chính, góp phần đảm bảo sản xuất diễn ra nhịp nhàng, ổn định, thỏa mãn nhu cầu của khách hàng.

Đối với các doanh nghiệp sản xuất, đặc biệt là những doanh nghiệp có nhiều chủng loại sản phẩm, việc xác định nhu cầu, dự trữ nguyên vật liệu và thành phẩm ảnh hưởng rất nhiều đến chi phí sản xuất. Vì vậy, việc lập kế hoạch sản xuất đúng khối lượng và thời điểm là một vấn đề không hề đơn giản, đòi hỏi nhà quản trị phải tính toán sao cho nguyên vật liệu phải đầy đủ, kịp thời với chi phí nhỏ nhất.

Đối với các doanh nghiệp sản xuất, đặc biệt là những doanh nghiệp có nhiều chủng loại sản phẩm, việc xác định nhu cầu, dự trữ nguyên vật liệu và thành phẩm ảnh hưởng rất nhiều đến chi phí sản xuất. Vì vậy, việc lập kế hoạch sản xuất đúng khối lượng và thời điểm là một vấn đề không hề đơn giản, đòi hỏi nhà quản trị phải tính toán sao cho nguyên vật liệu phải đầy đủ, kịp thời với chi phí nhỏ nhất.

Lập kế hoạch sản xuất phụ thuộc nhu cầu

Lập kế hoạch sản xuất thường phụ thuộc vào hai loại nhu cầu: Nhu cầu độc lập và nhu cầu phụ thuộc.

Nhu cầu độc lập

Là nhu cầu về những sản phẩm cuối cùng (thành phẩm) hoặc các chi tiết, bộ phận khách hàng đặt. Nhu cầu này được xác định thông qua công tác dự báo hoặc dựa trên những đơn hàng.

Nhu cầu phụ thuộc

Là những nhu cầu tạo ra từ các nhu cầu độc lập, nó được tính toán từ quá trình phân tích sản phẩm cuối (thành phẩm) thành các bộ phận, chi tiết và nguyên vật liệu.

Để tính tổng nhu cầu phụ thuộc, cần tiến hành phân tích cấu trúc của sản phẩm sử dụng kết cấu hình cây của sản phẩm. Mã hàng, mục trong kết cấu hình cây tương ứng với từng chi tiết, bộ phận cấu thành sản phẩm. Chúng được biểu hiện dưới dạng cấp bậc từ trên xuống dưới theo trình tự sản xuất và lắp ráp sản phẩm.

> > Đọc thêm: Quản trị hàng tồn kho theo cách hoàn toàn mới với phần mềm quản lý kho

MRP – Lập kế hoạch nguyên vật liệu sản xuất

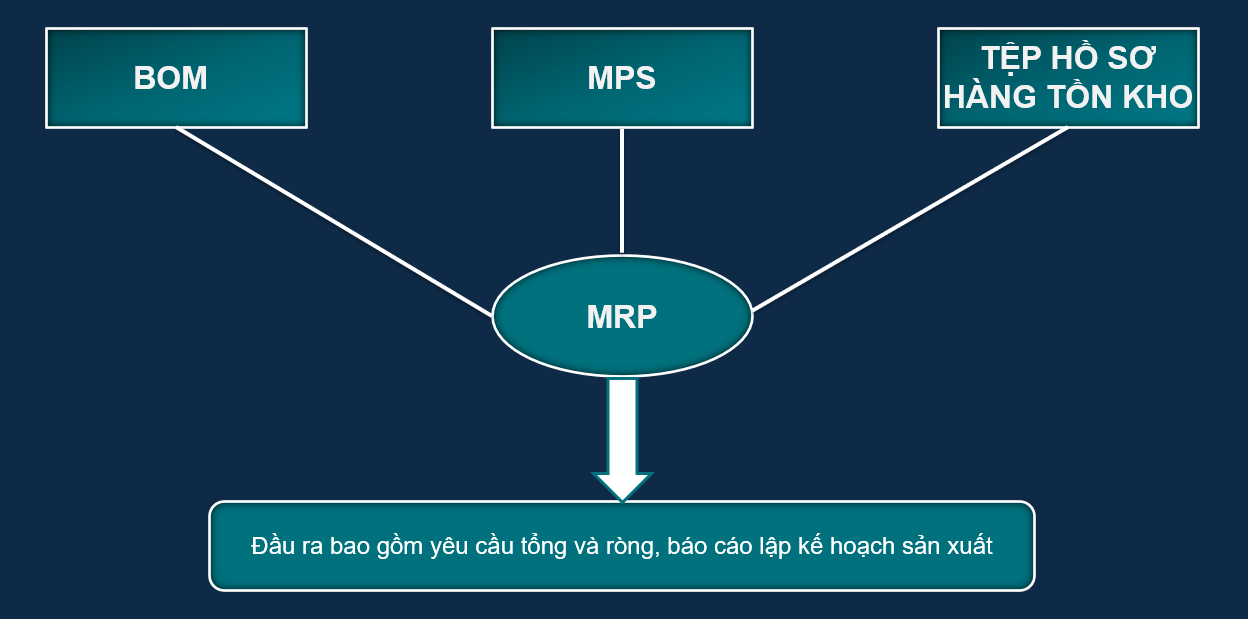

MRP – Viết tắt của từ Material Requirement Planning – là quy trình hoạch định nhu cầu nguyên vật liệu cần thiết cho quá trình sản xuất. Hiểu đơn giản thì đây là hệ thống giúp tính toán nguyên vật liệu cần thiết để hoàn thành đơn hàng của khách hàng.

Yêu cầu nguyên vật liệu lập kế hoạch về các mặt hàng có nhu cầu phụ thuộc cần được sản xuất. MRP được sử dụng để quyết định lượng nguyên liệu cần thiết để có hàng tồn kho thích hợp nhằm duy trì tiến độ sản xuất với mức hiệu quả tốt nhất. Về quy trình, sau khi nhận được đơn hàng yêu cầu, BOM thành phẩm (Định mức nguyên vật liệu) sẽ bóc tách những nguyên vật liệu thô. Dữ liệu từ đó được kết hợp với MPS (Lịch sản xuất tổng thể) và dữ liệu hàng tồn kho sẵn có để MRP tự động tính toán chính xác nhu cầu nguyên vật liệu phù hợp cho sản xuất.

Như vậy, trong quản lý sản xuất, MRP được thiết lập nhằm trả lời các câu hỏi:

- Cần những nguyên liệu, vật liệu gì để sản xuất?

- Số lượng là bao nhiêu?

- Khi nào cần và cần những loại nào?

- Thời gian giao hàng là khi nào?

Tính toán chính xác nhu cầu nguyên vật liệu giúp doanh nghiệp gia tăng lợi nhuận

>> Đọc thêm: Định mức nguyên vật liệu BOM ảnh hưởng thế nào đến vòng đời sản phẩm

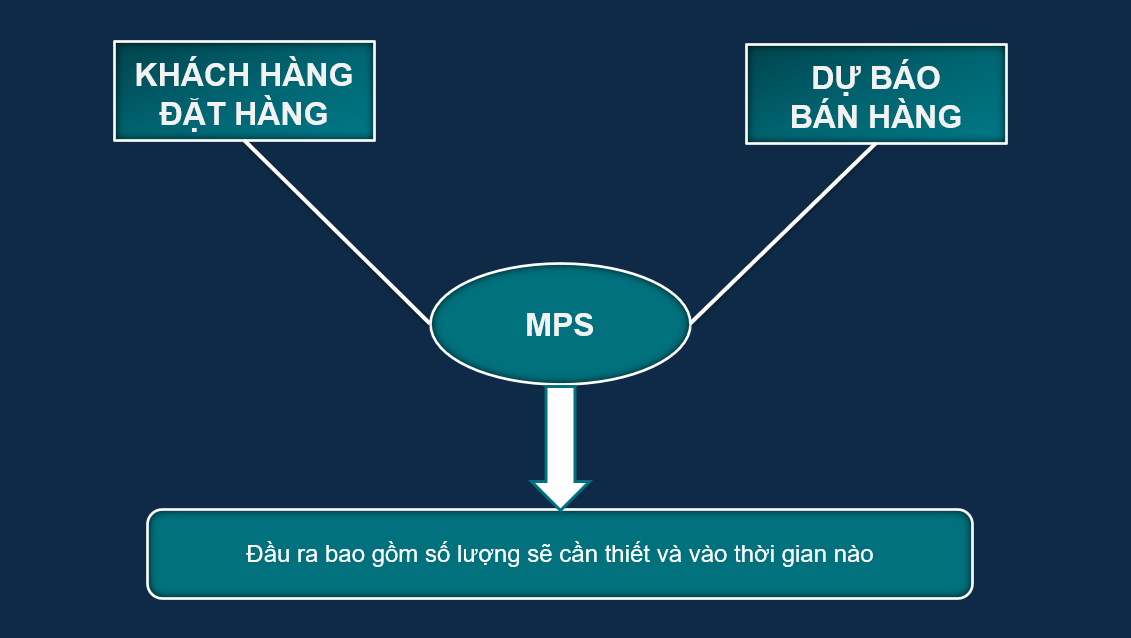

MPS – Lập lịch sản xuất tổng thể

MPS – viết tắt của Master Production Scheduling – được sử dụng làm cơ sở để tính toán năng lực và nguồn lực cần thiết để hoàn thành các kế hoạch sản xuất. MPS nằm ở trung tâm của hệ thống ERP (Enterprise Resource Planning) – hoạch định nguồn lực doanh nghiệp – sản xuất và kết nối với nhiều module khác.

MPS sẽ lập kế hoạch cho các sản phẩm có “nhu cầu trực tiếp” hay “nhu cầu độc lập”. Những nhu cầu này đến từ các đơn đặt hàng phát sinh từ người mua, hay những đơn đặt hàng dịch vụ hoặc những dự báo bán hàng. MPS sẽ cung cấp lịch trình sản xuất theo thời gian và chỉ ra mỗi máy có thể sản xuất được bao nhiêu sản phẩm, trong bao nhiêu ca làm việc, v…v. Nếu MPS được xây dựng dựa trên kế hoạch nguyên vật liệu – MRP , doanh nghiệp sẽ tránh được tồn kho dư thừa hoặc thiếu nguyên vật liệu. MPS thường được lập theo tuần, thay vì theo ngày, phụ thuộc vào đơn đặt hàng hoặc dự báo bán hàng.

Quy trình lập lịch sản xuất tổng thể MPS

Quy trình lập lịch sản xuất tổng thể MPS

Sự khác biệt giữa MRP và MPS

Mặc dù MRP và MPS tương đồng về thuật toán tính năng lực sản xuất, nhưng giữa chúng cũng có những sự khác biệt nổi trội sau đây:

MRP | MPS |

Lập kế hoạch các mặt hàng có nhu cầu phụ thuộc. | Lập kế hoạch các mặt hàng có nhu cầu độc lập/trực tiếp. |

Nhu cầu về nguyên vật liệu, linh kiện dùng để sản xuất ra thành phẩm. | Nhu cầu trực tiếp từ yêu cầu của khách hàng hoặc nhu cầu dự báo. |

MRP hoạt động hàng ngày để xúc tiến các bộ phận cần thiết để lập kế hoạch | MPS hoạt động hàng tuần dựa trên các đơn đặt hàng và dự báo trước. |

Chạy sau MPS | Chạy trước MRP |

Hoạt động thông qua đa cấp BOM | Hoạt động thông qua một cấp BOM |

>> Đọc thêm: Tự động lập kế hoạch nguyên vật liệu bằng 3S ERP. iMFG: Tối ưu hàng tồn kho ngành cơ khí

Kết luận

Trong quản lý kinh doanh, lập kế hoạch nguyên vật liệu MRP và MPS là hai hoạt động quan trọng của lập kế hoạch sản xuất, ảnh hưởng đến toàn bộ dòng chảy của Chuỗi cung ứng và doanh thu của doanh nghiệp. Do đó, ngày nay, các doanh nghiệp thường sử dụng phần mềm lập kế hoạch sản xuất hoặc phần mềm ERP để tối ưu thời gian và hiệu quả lập kế hoạch sản xuất. Trong đó, MRP và MPS cũng là hai chức năng quan trọng trong module quản lý sản xuất của phần mềm ERP. Hiểu rõ và nắm vững về sự khác nhau giữa MRP – MPS sẽ giúp nhà quản trị hoạch định sản xuất tốt hơn trong việc cân đối và tối ưu các nguồn lực quan trọng của doanh nghiệp.

Để được tư vấn thêm về các chức năng MRP và MPS trong hệ thống ERP, doanh nghiệp hãy liên hệ với chuyên gia công nghệ thông tin của chúng tôi qua số hotline: 092.6886.855 để được hỗ trợ trực tiếp.

VN

VN

xemthem

xemthem