SMED là gì? Quy trình thực hiện SMED – Giảm thời gian chuyển đổi sản xuất

SMED (Chuyển đổi nhanh) là phương pháp hữu hiệu giúp giảm cho các doanh nghiệp tối ưu hóa mục tiêu về D (Delivery – Tiến độ giao hàng), đồng thời giảm thiểu C (Cost – Chi phí) thông qua việc hạn chế các lãng phí không đáng có trong quá trình chuyển đổi từ sản xuất sản phẩm này sang sản phẩm khác. Vậy SMED là gì và làm thế nào để tối ưu SMED?

SMED là gì?

SMED (Chuyển đổi nhanh) viết tắt là Single Minute Exchange of Dies có nghĩa là giảm thời gian chuyển đổi xuống số phút chỉ còn một con số. Cụm từ “Single Minute” không có nghĩa là tất cả các chuyển đổi chỉ mất một phút, mà ý nghĩa của cụm từ này là sẽ mất ít hơn 10 phút (nói cách khác là “phút có một chữ số”). Từ “Dies” đề cập đến các công cụ chuyên dụng trong ngành sản xuất (ví dụ như cắt, tạo hình…có sử dụng máy ép) cần được sửa đổi và thiết lập lại khi mô hình sản xuất thay đổi. Những thay đổi này có thể khiến cả quy trình dừng trong một thời gian dài mà không tạo ra thêm giá trị cho doanh nghiệp. Khoảng thời gian này có thể được cải tiến thông qua SMED.

Thuật ngữ này còn được biến đến với tên gọi khác là QCO (Quick Changeover). Về cơ bản, đây là phương thức để giúp giảm thời gian chuyển đổi (changeover time) giữa các mã hàng trong sản xuất. Trong đó, changeover time (thời gian chuyển đổi) được hiểu là lượng thời gian cần thiết để chuyển đổi máy móc, dây chuyển từ sản xuất sản phẩm tốt này sang sản xuất sản phẩm tốt tiếp theo. Ban đầu, mục đích của việc thiết lập SMED là giảm thời gian cài đặt máy móc (setup) xuống dưới 10 phút. Tuy nhiên, ngày nay, phương pháp này được sử dụng để cải thiện tất cả các loại hoạt động mang tính chất “thiết lập quy trình”.

SMED được phát triển bởi Shigeo Shingo, một kỹ sư công nghiệp Nhật Bản. Ông được biết đến là người đã cực kỳ thành công trong việc giúp các công ty sản xuất của Nhật Bản giảm đáng kể thời gian chuyển đổi có thể lên đến 94% (Ví dụ: từ 90 phút xuống 50 phút). SMED đã trở thành một phần thiết yếu của sản xuất tinh gọn LEAN Manufacturing, giúp giảm lãng phí, tăng năng suất và tối ưu chi phí.

Tại sao cần triển khai SMED

Các doanh nghiệp thường có thời gian sản xuất lâu hơn nhiều so với yêu cầu thực của khách hàng. Lý do phổ biến là vì trong một dây chuyền sản xuất, thời gian chuyển đổi giữa các mã hàng hóa khác nhau tốn rất nhiều thời gian. Đây chính là khoảng thời gian chết gây lãng phí cho doanh nghiệp.

Vì thế, sản xuất hàng loạt thường được chọn là mô hình để đạt được lợi thế kinh tế theo quy mô. Trong đó, lợi ích kinh tế sản xuất hàng loạt được tính bằng tỷ lệ giữa thời gian sản xuất thực tế và chuyển đổi. Như vậy, giảm thời gian chuyển đổi một cách hiệu quả sẽ giúp giảm thời gian sản xuất thực tế, từ đó đảm bảo sản phẩm tới tay khách hàng nhanh hơn.

Bản chất của SMED

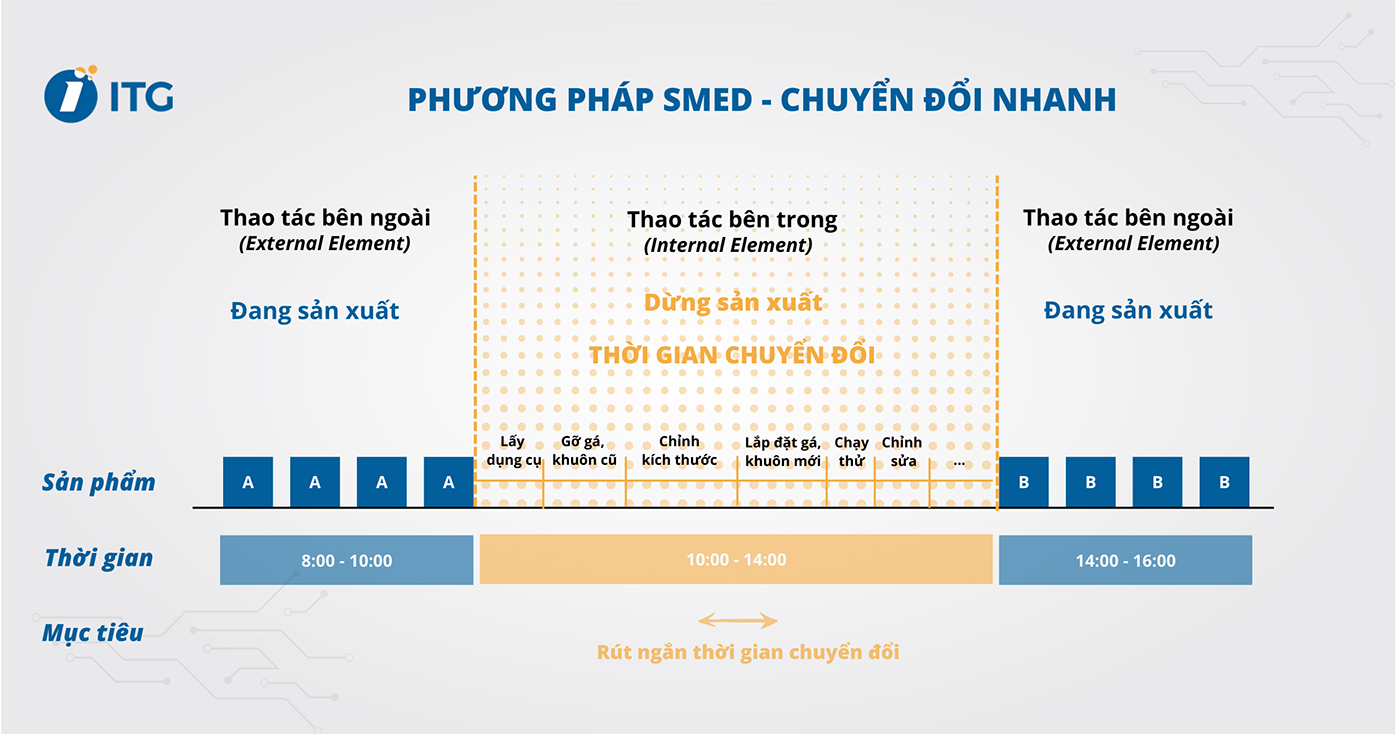

Trong SMED, chuyển đổi nhanh sẽ được tạo thành từ những thao tác bên trong và thao tác bên ngoài

- Các thao tác bên trong: Đây là những thao tác doanh nghiệp bắt buộc phải làm khi thiết bị ngừng hoạt động

- Các yếu tố bên ngoài: Đây là những việc doanh nghiệp có thể làm và tác động trong khi máy đang chạy

SMED không phải là đầu tư thêm nguồn lực để chuyển đổi nhanh. Mà bản chất đó là là biến quá trình chuyển đổi thành nhiều bước chuyển đổi bên ngoài, đồng thời đơn giản hóa và sắp xếp các bước còn lại, từ đó giảm tổng thời gian Lead Time.

Lợi ích của SMED

- Chi phí sản xuất thấp hơn: Thời gian chuyển đổi nhanh hơn có nghĩa là thời gian ngừng hoạt động của máy móc – thiết bị ít hơn.

- Kích thước lô nhỏ hơn: Thời gian chuyển đổi nhanh hơn cho phép thay đổi một đơn vị sản phẩm thường xuyên hơn

- Cải thiện khả năng đáp ứng nhu cầu của khách hàng: Bởi vì kích thước lô nhỏ hơn sẽ cho phép lập lịch trình sản xuất linh hoạt hơn nếu có những thay đổi phát sinh đến từ khách hàng

- Mức tồn kho thấp hơn: Kích thước lô nhỏ hơn dẫn đến mức tồn kho thấp hơn

- Khởi động mượt mà hơn: Các quy trình chuyển đổi được tiêu chuẩn hóa sẽ giúp cải thiện tính nhất quán và chất lượng của sản phẩm.

- Giảm thiểu lượng bán thành phẩm (WIP)

- Nâng cao năng suất trên một dây chuyền

- Tăng khả năng sinh lời (ROI về thiết bị sản xuất) cho doanh nghiệp

8 Nguyên tắc triển khai SMED

- Tách nội bộ khỏi các hoạt động thiết lập bên ngoài

- Chuyển đổi thiết lập nội bộ sang bên ngoài

- Chuẩn hóa chức năng, không hình dạng

- Sử dụng kẹp chức năng hoặc loại bỏ hoàn toàn ốc vít

- Sử dụng đồ gá trung gian

- Áp dụng các hoạt động song song

- Loại bỏ điều chỉnh

- Cơ giới hóa

Thực tế triển khai về SMED

Theo tạp chí Doanh nghiệp và Thương mại, kết quả khảo sát các doanh nghiệp trong lĩnh vực hỗ trợ liên quan đến chuyển đổi trong sản xuất cho thấy:

- Về nhu cầu chuyển đổi nhanh:

- Nhu cầu có mức độ chuyển đổi vài lần/ngày: 78.6%

- Nhu cầu có mức độ chuyển đổi nhiều lần/ngày: 7.1%

- Nhu cầu có mức độ chuyển đổi vài ngày/lần: 7.1%

- Nhu cầu mới thay đổi hoàn toàn model: 7.2%

- Về mức độ triển khai chuyển đổi nhanh

- Triển khai toàn doanh nghiệp: 42.9%

- Triển khai một số máy/công đoạn trọng điểm: 7.1%

- Triển khai mẫu sau đào tạo: 7.1%

- Đã được đào tạo SMED: 7.2%

- Có nghe nói nhưng chưa được đào tạo SMED: 14.3%

- Chưa biết SMED là gì: 21.4%

- Thời gian chuyển đổi nhanh

- Trên 30 phút: 64.3%

- Từ 15-30 phút: 7.1%

- Dưới 15 phút: 7.2%

- Dưới 10 phút: 21.4%

Một ví dụ khác triển khai SMED thành công được ghi nhận tại phân xưởng ép nhựa của nhà máy Thiên Long Long Thành thuộc Tập đoàn Thiên Long. Theo Tạp chí Công thương, nhóm cải tiến Sức mạnh tri thức của Công ty TNHH SX – TM Thiên Long Long Thành đã thực hiện SMED Chuyển đổi nhanh với giải pháp “Cải tiến chuyển đổi khuôn và màu cho máy ép phun nhựa thủy lực”. Bởi trong quá trình sản xuất, năng suất của phân xưởng ép nhựa ở mức thấp, chủ yếu do việc thay đổi dụng cụ, khuôn mẫu và màu khi thay đổi mã hàng diễn ra lâu, gây lãng phí thời gian và các chi phí có liên quan. Nhóm thực hiện giải pháp gồm 8 thành viên đã đưa ra các cải cách:

- Cải tiến kỹ thuật sản xuất để giảm thời gian lãng phí, chờ đợi khi chuyển đổi khuôn hoặc chuyển đổi màu

- Phân công nhiệm vụ cụ thể cho từng thành viên trong nhóm cải tiến

- Thường xuyên ghi chú những điểm chưa đạt được để đề xuất cải tiến

Kết quả:

- Thời gian chuyển đổi màu: giảm từ 73 phút xuống còn 49 phút (giảm 33%)

- Thời gian chuyển đổi khuôn: giảm từ 69,5 phút xuống còn 49,5 phút (giảm 29%)

- Thời gian kiểm tra chất lượng bán thành phẩm: giảm từ 24 phút xuống còn 12 phút (giảm 50%)

- Hiệu suất máy ép nhựa: tăng 10% (so với trước khi cải tiến)

Các bước thực hiện SMED

Bước 1 – Quan sát tình trạng hiện tại và đo lường thời gian chuyển đổi

Quá trình SMED thường bắt đầu với việc quan sát tình trạng hiện tại và quay video ghi lại quy trình thực hiện. Đây là công đoạn quan trọng để hiểu rõ doanh nghiệp đang gặp vấn đề gì và xác định mức độ cải tiến cần thực hiện. Trong quá trình này, người phân tích cần đảm bảo nắm bắt cả yếu tố “con người” (yếu tố người vận hành) và yếu tố “thiết bị” (yếu tố máy móc – thiết bị vận hành). Bạn có thể tạo một bảng theo dõi đơn giản để điều tra quá trình thiết lập/chuyển đổi (bao gồm: mô tả hoạt động, thời lượng hoạt động, sửa chữa hoạt động, loại hoạt động – Nội bộ hoặc Bên ngoài). Ngoài ra, bạn cũng nên đo lường thời gian chuyển đổi Changeover nhiều lần, vì những người khác nhau sẽ làm theo cách khác nhau và sau đó sử dụng mức thời gian chuyển đổi trung bình giữa các lần đo.

Bước 2 – Xác định các thao tác bên trong và bên ngoài

Ở bước này, bạn cần xác định các thao tác nào có thể thực hiện khi máy đang chạy và các thao tác được thực hiện khi máy phải dừng. Sau đó phân loại chúng theo màu sắc để quản lý cho các bước tiếp theo.

Bước 3 – Phân tách các thao tác bên ngoài

Tiếp theo, bạn có thể chuyển các thao tác bên trong thành các thao tác bên ngoài càng nhiều càng tốt, với mục tiêu là loại bỏ các lãng phí như: tìm kiếm, thao tác, vận chuyển… Phân tích tình huống, đánh giá các hoạt động và xác định cơ hội chuyển đổi “bên trong” ra “bên ngoài”.

Bước 4 – Sắp xếp và cải tiến các thao tác bên trong

Sau khi chuyển các thao tác bên trong ra bên ngoài, doanh nghiệp cần rút ngắn thời gian của các thao tác bên trong để giảm thiểu thời gian dừng. Bước này được thực hiện trên nguyên tắc: Không chọn lựa; Không tìm kiếm; không quay qua lại. Khi thực hiện các hoạt động “bên trong”, doanh nghiệp cần xác định những thao tác/công việc có thể được kết thúc cùng một lúc hoặc làm đồng thời.

Sau đó, đưa ra tổng kết, phân tích, đánh giá và dự đoán kết quả. Việc thực hiện chuyển đổi nhanh có thể được kết hợp với Quy trình 5S và các hoạt động quản lý trực quan khác.

Bước 5 – Sắp xếp và cải tiến các thao tác bên ngoài

Bước tiếp theo cần làm là nghiên cứu phương pháp giảm thời gian của các thao tác chuyển đổi bên ngoài. Mặc dù các thao tác bên ngoài không trực tiếp giúp giảm thời gian dừng khi thực hiện chuyển đổi, nhưng chúng có ý nghĩa quan trọng trong việc giúp các thao tác bên trong được rút ngắn. Từ đó làm giảm thời gian tổng thể của cả quá trình, và giúp giảm khối lượng công việc cho công nhân.

Bước 6 – Chuẩn hóa quy trình và duy trì quy trình mới

Đây là khâu chuẩn bị cần thiết để sắn sàng cho việc thực hiện cải tiến. Bộ phận thực hiện chuyển đổi nhanh cần xác định: Ai sẽ làm gì; Vị trí dụng cụ – vật tư – máy móc ở đâu; Những người tham gia, Bảng hướng dẫn chi tiết triển khai công việc hiệu quả….

Cần cụ thể hóa các ý tưởng cải tiến cho các công việc, lập bảng kiểm tra chuyển đổi nhanh và văn bản hóa các tiêu chuẩn mới. Việc áp dụng SMED một lần là không đủ. Bạn cần phải thực hiện nó mọi lúc. Đồng thời, đào tạo cho các công nhân về những tiêu chuẩn mới. Nếu không được duy trì, bất kỳ tiêu chuẩn nào được đặt ra cũng sẽ sớm bị bỏ quên.

Đọc thêm: Phần mềm quản lý sẩn xuất cho doanh nghiệp

Kết

Là một trong những công cụ của Lean Manufacturing, SMED hỗ trợ đắc lực cho doanh nghiệp giảm hiện tượng tồn kho và đặc biệt, nâng cao chất lượng sản phẩm, hạn chế phế liệu, sản phẩm lỗi cũng như tăng năng suất nhờ giảm các lãng phí về thời gian chuyển đổi. Bên cạnh ứng dụng các đột phá về công nghệ, rõ ràng, các phương pháp tối ưu hiệu suất như SMED vẫn là lời giải hữu hiệu nếu doanh nghiệp muốn nâng cao năng lực cạnh tranh và vươn tới hình mẫu sản xuất tinh gọn. Để được tư vấn thêm về chuyển đổi số cải thiện hiệu suất, hãy liên hệ với chúng tôi để nhận tư vấn từ các chuyên gia qua số Hotline: 092.6886.855

VN

VN

xemthem

xemthem