Cavity là gì? Công thức tính Cavity và các hệ thống làm nguội Cavity cho khuôn ép nhựa

Cavity là thuật ngữ được sử dụng trong ngành công nghiệp sản xuất hiện đại. Nó đóng vai trò quan trọng, giúp doanh nghiệp tìm ra số lòng khuôn cần thiết để tối ưu hóa chi phí làm khuôn ép nhựa.

Cavity là gì?

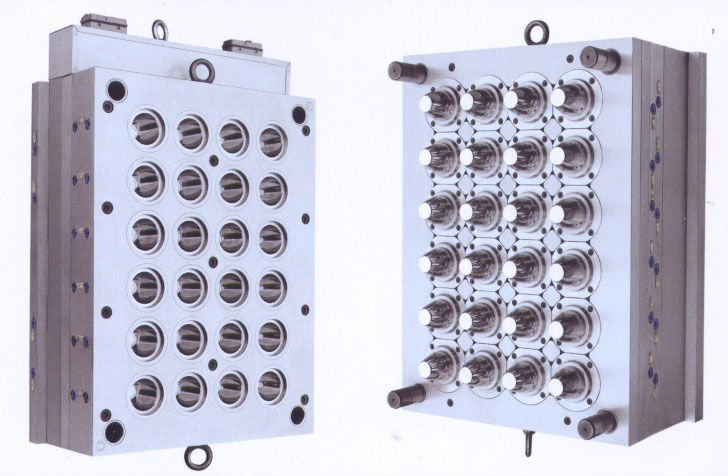

Trong ngành công nghiệp, cavity được hiểu là số lõi trong khuôn hay số lòng khuôn. Nó có liên quan trực tiếp đến số lượng sản phẩm được tạo ra trong một chu kỳ ép nhựa. Về cơ bản, khuôn sản xuất sản phẩm nhựa bao gồm nhiều chi tiết lắp ghép với nhau bao gồm hai phần:

- Cavity (hay còn gọi là khuôn cái): đây là phần khuôn cố định, được gá trên tấm cố định của máy ép nhựa

- Core (hay còn gọi là khuôn đực): đâu là phần khuôn di động, được gá trên tấm di động của máy ép nhựa.

Việc tìm hiểu về cavity, đặc biệt là cách tính cavity đóng vai trò quan trọng giúp bộ phận sản xuất có thể tối ưu được chi phí làm khuôn, cũng như chi phí ép phun nhựa. Theo đó giảm chi phí sản xuất, tăng lợi nhuận đem lại cho nhà máy.

Đọc thêm: Tìm hiểu các loại khuôn ép nhựa

Công thức tính Cavity

Dưới đây là một số cách tính số lòng khuôn tùy theo đặc điểm máy ép cũng như yêu cầu sản phẩm:

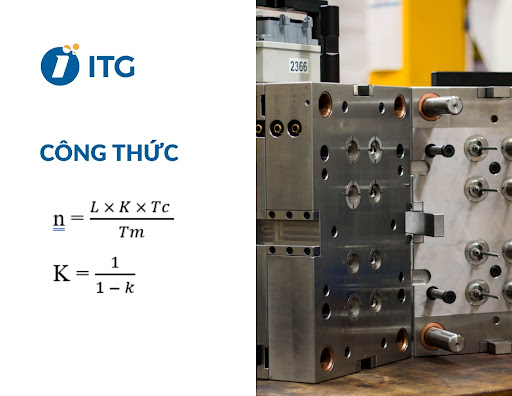

Tính theo số lô sản phẩm

Đây là phương pháp tính toán chưa bao gồm những tác động của máy móc. Phương pháp này cho phép ước lượng được thời gian giao hàng của sản phẩm.

Trong đó:

- n : Số lượng khuôn tối thiểu

- L : Số sản phẩm trên một lô sản xuất

- K : Hệ số đo phế phẩm (%)

- k : Tỷ lệ phế phẩm (%)

- Tc : Thời gian chu kỳ ép phun của sản phẩm (s)

- Tm : Thời gian yêu cầu phải hoàn thành một lô sản phẩm (ngày)

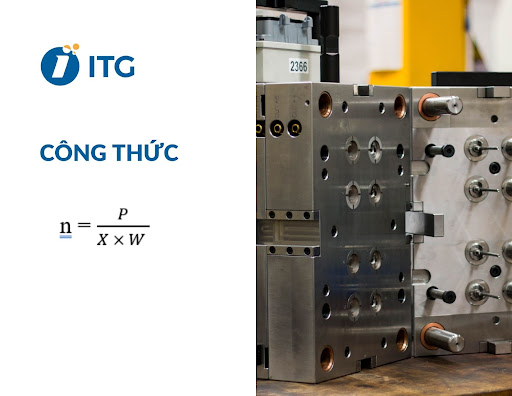

Tính theo năng suất dẻo của máy

Trong đó:

- n : Số lòng khuôn tối đa trên khuôn

- P : Năng suất làm dẻo của máy

- X : Tần số phun trong mỗi phút (ước lượng)

- W : Trọng lượng của sản phẩm

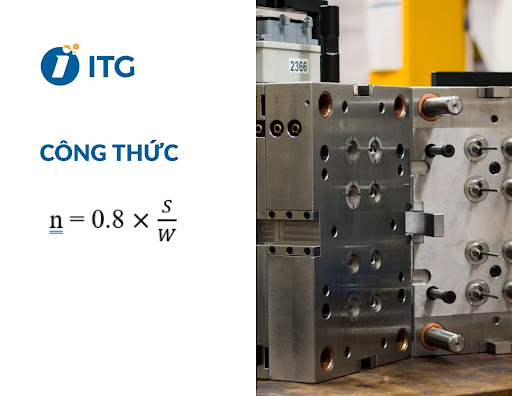

Tính theo năng suất phun của máy

Trong đó:

- n : Số lòng khuôn tối đa trên khuôn

- S : Năng suất phun của máy

- W : Trọng lượng của sản phẩm

Nếu như máy móc có chi tiết với hình dạng phức tạp, doanh nghiệp có thể chia nhỏ chi tiết đó thành các khối đơn giản rồi áp dụng công thức trên.

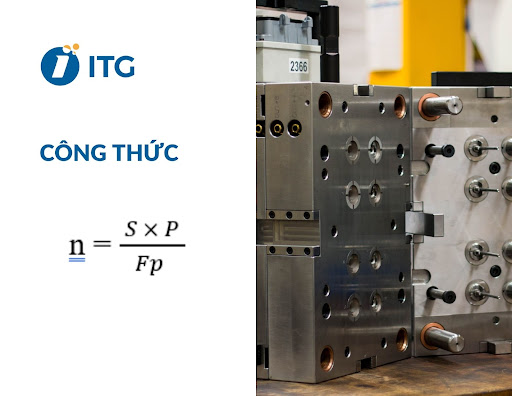

Tính theo lực kẹp khuôn của máy

Trong đó:

- n : Số lòng khuôn tối đa trên khuôn

- Fp : Lực kẹp khuôn tối đa của máy

- S : Diện tích bề mặt trung bình của sản phẩm theo hướng đóng khuôn

- W : Áp suất trong khuôn

Tính theo kích thước tấm gá đặt trên máy ép

Sau khi tiến hành áp dụng các công thức trên và tìm ra được số lòng khuôn thỏa mãn các điều kiện, bộ phận quản lý sẽ tiến hành thiết kế sơ bộ kích thước của tấm khuôn.

Tại đây, nhà quản trị cần lưu ý về kích thước bộ khuôn và kích thước đồ gá của máy để cân nhắc cách bố trí lòng khuôn hoặc giảm số lòng khuôn cũng như thay máy ép khác phù hợp.

Đọc thêm: Quy trình sản xuất nhựa

Các hệ thống làm nguội lòng khuôn

Làm nguội lòng khuôn là một hoạt động vô cùng quan trọng. Trong nhiều trường hợp, việc không đồng bộ trong hệ thống làm nguội (Cavity, lõi) sẽ dẫn tới sự làm lạnh không đều, mất kiểm soát, dẫn đến biến dạng khuôn, sản phẩm. Do đó, hệ thống làm nguội sẽ được thiết kế để giải nhiệt cho cả cavity và sản phẩm, bao gồm:

Hệ thống làm nguội nối tiếp

Đây là hệ thống cho phép làm lạnh dòng chảy và ngày càng giảm nhiệt trong quá trình nhiệt từ đầu vào tới đầu ra.

Đặc điểm hệ thống làm nguội nối tiếp:

- Có một mạch được kết nối cho phép làm lạnh dòng chảy;

- Có sự chênh lệch nhiệt độ rõ rệt giữa cổng vào và cổng ra;

- Giữa hai đầu cổng có sự giảm dần nhiệt độ;

Hệ thống làm nguội song song

Đây là hệ thống có những bộ làm nguội riêng biệt tại cùng một nhiệt độ, giúp phân chia nhiệt độ đồng đều giữa các tấm khuôn.

Đặc điểm:

- Tất cả các mạch có chung nguồn làm lạnh với cùng một nhiệt độ;

- Sự chênh lệch nhiệt độ giữa 2 đầu rất thấp;

- Nhiệt độ được phân bố đồng đều trong hệ thống khuôn;

Hệ thống làm nguội nhiều tầng

Hệ thống làm nguội thường được sử dụng đối với khuôn nhiều tầng. Theo đó, hệ thống này có những đặc điểm tương đối giống so với hệ thống làm nguội song song.

Cavity ảnh hưởng như thế nào đến giá thành làm khuôn

Số lượng Cavity cần thiết trên khuôn

Khuôn có càng nhiều Cavity thì mức phí sẽ càng tăng. Do số lượng lòng khuôn càng nhiều thì kích thước khuôn và thời gian gia công, chi phí linh kiện khuôn càng tăng lên, đồng nghĩa với việc tăng giá thành khuôn.

Số lượng thành phẩm được tạo ra

Khuôn có nhiều lòng khuôn sẽ sản xuất ra số lượng thành phẩm lớn hơn so với khuôn chỉ có một cavity. Theo đó cùng thời gian sản xuất, máy móc thực hiện nhưng giá thành sản xuất tính theo một đơn vị sản phẩm sẽ thấp hơn. Có thể thấy, làm khuôn nhiều cavity đồng nghĩa với việc tăng năng suất, giảm lao động và giảm số lượng máy móc cần thiết…

Kết

Có thể thấy, việc tính toán lòng khuôn cavity là vô cùng cần thiết khi nó liên quan trực tiếp tới hiệu suất đơn hàng. Để liên hệ tư vấn về ứng dụng công nghệ IT-OT trong sản xuất, đặc biệt là ngành nhựa, doanh nghiệp hãy gọi tới chuyên gia của chúng tôi qua số hotline: 092.6886.855

Đọc thêm: Sản xuất thông minh trong ngành nhựa

VN

VN

xemthem

xemthem