Quy trình sản xuất nhựa

Nhựa là vật liệu phổ biến nhất trong các nhà máy sản xuất và đang dần thay thế các loại vật liệu truyền thống trong công nghiệp. Theo đó, quy trình sản xuất nhựa và công nghệ sản xuất nhựa cũng có một số lưu ý cần quan tâm.

Các yếu tố tác động việc xây dựng quy trình sản xuất trong nhà máy nhựa

Hình thức

Điều đầu tiên doanh nghiệp cần căn cứ đó là hình thức sản phẩm. Ngày nay các sản phẩm nhựa ngày cạng đa dạng trong mẫu mã và hình thức nhằm đáp ứng thị trường người tiêu dùng khắt khe. Đối với những mẫu mã yêu cầu dung sai chặt chẽ, nhà sản xuất cần thiết lập một quy trình thực thi nhằm tối ưu hóa sản xuất (DFM) cũng như tiết kiểm chi phí và tăng lợi nhuận.

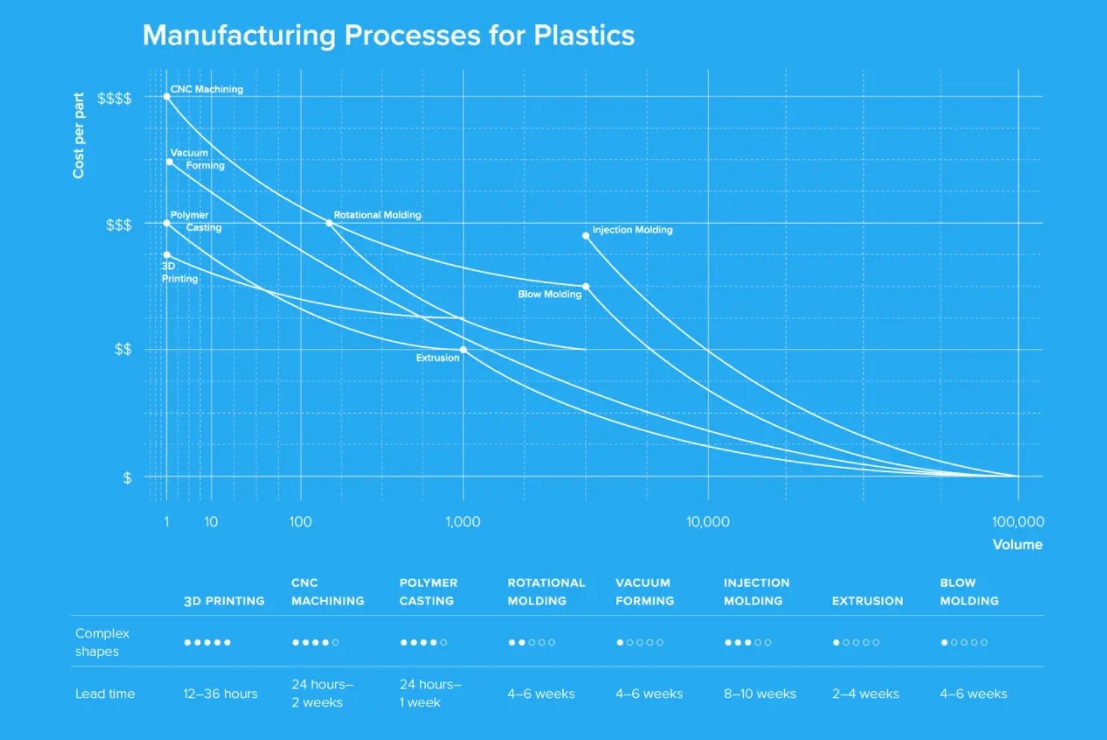

Khối lượng/chi phí đơn hàng

Nhành nhựa nói riêng và nền sản xuất hiện đại nói chung luôn yêu cầu mỗi nhà máy có khả năng dự báo tổng cầu tối thiểu trong một năm. Theo đó, doanh nghiệp cần xác định khối lượng sẽ sản xuất thông qua dự báo nhu cầu thị trường và kết quả kinh doanh các năm trước.

Nếu dự báo khối lượng đơn hàng lớn, chi phí đơn hàng cao, buộc nhà sản xuất phải nhanh chóng triển khai quy trình hoặc lựa chọn các giải pháp nhằm tối ưu dòng sản xuất… Có như vậy mới có thể đảm bảo tiến độ giao hàng cho khách hàng. Ngược lại, đối với các đơn sản xuất khối lượng thấp thì thời gian chu kỳ chậm hơn, ít tự động hóa hơn, theo đó doanh nghiệp có thể ưu tiên triển khai sau.

Tiến độ hoàn thành sản phẩm

Một trong những câu hỏi mà doanh nghiệp cần trả lời đó là các sản phẩm nhựa sẽ cần sản xuất trong thời gian bao lâu? Một số quy trình và công nghệ triển khai sẽ chỉ mất 24 giờ để hoàn thành. Tuy nhiên, sẽ có một số quy trình sản xuất khối lượng lớn lên tới vài tháng mới có thể triển khai thành công. Điều này là căn cứ rất lớn trong việc xác định quy trình sản xuất.

Chất liệu

Doanh nghiệp cần căn cứ sản phẩm của mình cần phải chịu được những tác động và biến dạng nào của môi trường? Từ đó tiến hành lựa chọn công nghệ sản xuất và quy trình gia công tương ứng.

Tuy nhiên, doanh nghiệp cũng cần lưu ý về việc chi phí phải được cân đối so với yêu cầu chức năng và thẩm mỹ… có như vậy mới có thể tối ưu các khoản chi phí cần bỏ ra.

Các công nghệ trong sản xuất và tạo hình nhựa

Gia công cơ khí CNC

Gia công CNC bao gồm máy xay, máy tiện và các quy trình khác được điều khiển bằng máy tính công nghệ cao. Các quá trình này bắt đầu với các khối rắn, thanh kim loại hoặc nhựa được tạo hình bằng cách loại bỏ vật liệu thông qua cắt, dũa, khoan và mài.

Không giống như hầu hết các quy trình sản xuất nhựa khác, gia công CNC chỉ được thực thi khi có sự hỗ trợ của công cụ kéo sợi với bộ phận cố định (phay hoặc máy tiện).

1. Quy trình thực hiện của máy CNC

- Thiết lập công việc: Máy CNC yêu cầu một bước trung gian là tạo và xác nhận đường chạy dao (CAD sang CAM). Các đường chạy dao kiểm soát vị trí di chuyển của các công cụ cắt bao gồm tốc độ và các sự thay đổi trong quá trình triển khai.

- Gia công: Các đường chạy dao được tạo lệnh gửi đến máy CNC. Tùy thuộc vào hình dạng mong muốn của sản phẩm cuối cùng, phôi có thể được tùy chỉnh vị trí.

- Sau sản xuất: Ở bước này, bên triển khai cần tinh chỉnh các sản phẩm sao cho hoàn thiện hơn.

Hầu hết các loại nhựa cứng đều có thể được gia công CNC, với một số độ khó khác nhau. Nhựa nhiệt rắn mềm hơn đòi hỏi phải có dụng cụ chuyên dụng để hỗ trợ các bộ phận trong quá trình gia công. Theo đó, một số loại nhựa phổ biến là: Acrylic (PMMA); Acrylonitrile butadien styren (ABS); Nylon polyamit (PA); Axit polylactic (PLA); Polycarbonate (PC); Polyether ete xeton (PEEK); Polyetylen (PE); Polypropylene (PP); Polyvinyl clorua (PVC); Polycarbonate (PC); Polystyrene (PS); Polyoxymethylene (POM).

2. Đánh giá

Gia công CNC là công nghệ lý tưởng cho các chi tiết nhựa khối lượng thấp đòi hỏi dung sai chặt chẽ và hình học khó tạo khuôn. Các ứng dụng điển hình bao gồm tạo mẫu và các bộ phận sử dụng cuối như ròng rọc, bánh răng và ống lót… đều là nhữnng chi tiết khó thực hiện với các phương pháp thông thường.

Gia công CNC có chi phí thiết lập thấp đến trung bình và có thể sản xuất các thành phần nhựa chất lượng cao với thời gian thực hiện ngắn từ nhiều loại vật liệu.

Tuy nhiên, quá trình gia công CNC có nhiều hạn chế về hình học hơn so với in 3D. Với gia công CNC, chi phí cho mỗi bộ phận tăng lên cùng với độ phức tạp của từng chi tiết.

Đúc polymer

Trong quá trình đúc polymer, một loại nhựa lỏng hoặc cao su sẽ được lấp đầy khuôn để sinh ra các phản ứng hóa học và đông đặc lại. Các polyme điển hình để đúc bao gồm polyurethane, epoxy, silicone và acrylic.

1. Quy trình sản xuất

- Chuẩn bị khuôn: Khuôn được phủ một lớp hóa chất để tạo điều kiện thuận lợi cho việc tháo khuôn, và thường được làm nóng trước với các nhiệt độ cụ thể của từng vật liệu.

- Đúc: Nhựa tổng hợp được trộn với chất đóng rắn, sau đó đổ hoặc bơm vào khuôn. Tiếp theo, vật đúc sẽ đóng rắn trong khuôn cho đến khi đông đặc lại.

- Khử nấm mốc: Khuôn được mở ra và phần đã đóng rắn được lấy ra.

- Cắt: Các đồ tạo khuôn đúc rõ nét hơn

2. Lưu ý về khuôn

Trong đúc polymer sử dụng các khuôn dẻo được làm từ cao su latex hoặc cao su silicone lưu hóa ở nhiệt độ phòng (RTV) không đắt khi so với dụng cụ cứng, nhưng chỉ có thể tạo ra một số lượng hạn chế (khoảng 25 đến 100) vật đúc do phản ứng hóa học của uretan, epoxit, polyester và acrylic làm suy giảm bề mặt khuôn.

Còn khuôn silicone RTV có thể tái tạo ngay cả những chi tiết nhỏ nhất, tạo ra các bộ phận đúc chất lượng cao.

3. Đánh giá

Đúc polymer tương đối rẻ, với ít vốn đầu tư ban đầu, nhưng polymer nhiệt rắn để đúc thường đắt hơn so với các loại nhựa nhiệt dẻo. Mỗi bộ phận đúc đòi hỏi một số lao động tối thiểu để xử lý sau đúc, khiến chi phí cuối cùng cho mỗi bộ phận cao so với các phương pháp sản xuất tự động như ép phun.

Khuôn đúc quay

Đây là quá trình bao gồm việc nung nóng một khuôn rỗng chứa đầy nhựa nhiệt dẻo và quay quanh hai trục để tạo ra chủ yếu là các vật rỗng lớn. Vật liệu phổ biến nhất để đúc quay là polyetylen (PE) được sử dụng trong 80% các ứng dụng, chủ yếu là vì PE có thể dễ dàng nghiền thành bột ở nhiệt độ phòng. Ngoài ra còn có các vật liệu khác như Polypropylene; Polyvinyl clorua; Nylon; Polycarbonate.

Quy trình sản xuất

- Chuẩn bị: Bột nhựa được nạp vào khoang khuôn, sau đó các bộ phận còn lại của khuôn được lắp vào, đóng khoang lại để làm nóng.

- Gia nhiệt: Khuôn được nung nóng cho đến khi bột nhựa chảy ra và bám vào thành khuôn, đồng thời khuôn được quay theo hai trục vuông góc để đảm bảo lớp nhựa phủ đều.

- Làm nguội: Khuôn được làm nguội từ từ trong khi khuôn vẫn chuyển động để đảm bảo rằng da của chi tiết không bị chảy xệ hoặc xẹp xuống trước khi đông đặc hoàn toàn.

Đánh giá

Quy trình sản xuất nhựa này ít tốn kém hơn so với các kỹ thuật khác vì quá trình này sử dụng lực ly tâm, không phải áp lực, để lấp đầy khuôn. Khuôn có thể được chế tạo, gia công CNC, đúc hoặc được tạo hình từ epoxy hoặc nhôm với chi phí thấp hơn và nhanh hơn nhiều so với việc gia công cho các quy trình đúc khác, đặc biệt là đối với các bộ phận lớn.

Quá trình khuôn quay tạo ra các bộ phận có độ dày thành gần như đồng nhất. Một khi công cụ và quy trình được thiết lập, chi phí cho mỗi bộ phận là rất thấp so với kỹ thuật khác bao gồm cả các chế tác tinh xảo hơn như ren kim loại, đường ống bên trong và cấu trúc vào khuôn.

Những yếu tố này làm cho đúc quay lý tưởng cho sản xuất trong thời gian ngắn hoặc là một giải pháp thay thế cho đúc thổi với khối lượng thấp hơn. Các sản phẩm xoay tròn điển hình bao gồm xe tăng, phao, thùng chứa lớn, đồ chơi, mũ bảo hiểm và vỏ xuồng.

Đọc thêm: Kế hoạch sản xuất đóng vai trò như thế nào trong quá trình sản xuất nhựa?

Tạo hình chân không

Tạo hình chân không là một phương pháp sản xuất trong đó nhựa được làm nóng và hình thành hình dạng thông qua sử dụng khuôn. Máy tạo hình chân không đa dạng về kích thước và độ phức tạp từ các thiết bị để bàn giá rẻ đến máy móc công nghiệp tự động.

1. Quy trình sản xuất

- Chuẩn bị kẹp: Một tấm nhựa được kẹp trong khung.

- Hệ thống sưởi: Tấm và khung được di chuyển đến gần các bộ phận làm nóng, làm cho nhựa mềm và dẻo.

- Chân không: Khung được hạ xuống, và nhựa được kéo dài trên khuôn, trong khi chân không được kích hoạt để hút tất cả không khí ra khỏi giữa nhựa và khuôn, do đó tạo thành bộ phận.

- Làm nguội và giải phóng: Một khi bộ phận đã được tạo thành trên khuôn, nó phải có thời gian để nguội trước khi lấy ra. Hệ thống làm mát như quạt và phun sương đôi khi được sử dụng để giảm thời gian chu kỳ.

- Cắt: Sau khi bộ phận được giải phóng, vật liệu thừa sẽ được cắt bằng tay hoặc bằng máy CNC.

2. Đánh giá

Chi phí để tạo hình chân không thấp so với các kỹ thuật đúc khác, do lực và áp suất thấp. Với quy mô rộng rãi của máy móc tạo hình nhiệt và chân không có sẵn và khả năng tự động hóa ở cấp độ cao, tạo hình nhiệt là lý tưởng cho bất kỳ ứng dụng nào từ các sản phẩm hoặc nguyên mẫu tùy chỉnh đến sản xuất hàng loạt. Tuy nhiên, quy trình này chỉ có thể được sử dụng để sản xuất các bộ phận có thành tương đối mỏng và hình học đơn giản.

Các bộ phận thường được tạo thành chân không bao gồm bao bì sản phẩm, khay tắm, lót cửa ô tô, vỏ thuyền và các sản phẩm tùy chỉnh như dụng cụ chỉnh hình nha khoa.

Ép phun

Ép phun là hoạt động bơm nhựa nhiệt dẻo nóng chảy vào khuôn. Đây là quy trình được sử dụng rộng rãi nhất để sản xuất hàng loạt các bộ phận bằng nhựa.

Quá trình ép phun có thể được thực hiện với hầu hết mọi loại nhựa nhiệt dẻo. Một phương pháp tương tự được gọi là đúc phun phản ứng (RIM) được sử dụng để sản xuất các bộ phận từ nhựa nhiệt rắn. Các loại nhựa thường được sử dụng trong ép phun bao gồm: Acrylic (PMMA); Acrylonitrile butadien styren (ABS); Polyamide (PA); Polyethylene terephthalate glycol (PETG); Polystyrene (PS); Polycarbonate (PC); Polypropylene (PP); Polyetylen (PE); Polyvinyl clorua (PVC).

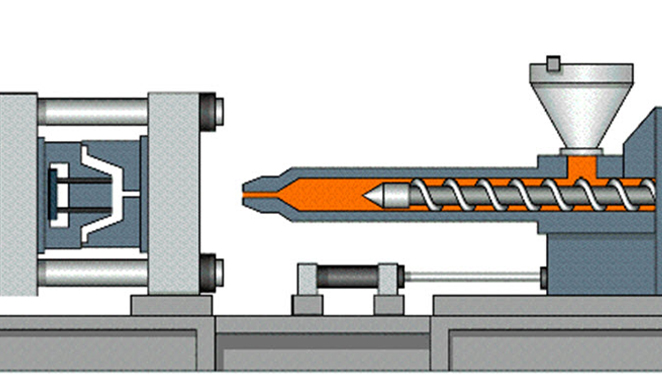

1. Quy trình sản xuất

- Thiết lập khuôn: Khuôn được đóng bằng máy ép thủy lực.

- Đùn nhựa: Các hạt nhựa nhỏ được làm nóng chảy và đùn qua một buồng nung nóng bằng vít.

- Tạo khuôn: Nhựa nóng chảy được bơm vào khuôn.

- Làm nguội: Chi tiết nguội trong khuôn cho đến khi nó đủ rắn để đẩy ra, bằng cơ học hoặc bằng khí nén.

Khuôn để ép phun rất phức tạp và cần được sản xuất với dung sai chặt chẽ để tạo ra các bộ phận chất lượng cao. Do nhiệt độ cao và áp suất liên quan, những khuôn này được gia công từ kim loại như thép cứng. Khuôn nhôm mềm hơn sẽ ít tốn kém hơn, nhưng cũng nhanh mòn hơn, do đó thường được sử dụng cho các hoạt động sản xuất vừa phải hơn.

2. Đánh giá

Đúc phun có thể được sử dụng để sản xuất các bộ phận có độ phức tạp cao, nhưng một số dạng hình học nhất định sẽ làm tăng chi phí đáng kể. Việc tuân theo các hướng dẫn về thiết kế cho sản xuất (DFM) sẽ giúp quản lý được chi phí dụng cụ. Việc tạo khuôn mới cho quá trình ép phun có thể mất hàng tháng để hoàn thành và chi phí của chúng có thể lên đến năm hoặc sáu chữ số.

Mặc dù chi phí ban đầu cao và tốc độ tăng chậm, ép phun không phù hợp với các ứng dụng khối lượng lớn. Một khi thiết bị được thiết lập và vận hành, thời gian chu kỳ chỉ mất vài giây và hàng triệu bộ phận chất lượng cao có thể được sản xuất với một phần nhỏ chi phí của tất cả các quy trình sản xuất khác.

Kết

Trên đây là một số quy trình sản xuất nhựa phổ biến mà các doanh nghiệp hiện đại trên thế giới đang áp dụng và triển khai. Nếu như đơn vị của bạn băn khoăn trong việc tìm kiếm quy trình phù hợp với nhà máy của mình, hãy liên hệ với các chuyên gia sản xuất của chúng tôi qua số hotline: 092.6886.855

VN

VN

xemthem

xemthem