Phân biệt PLC và SCADA trong chu trình tự động hóa

PLC và SCADA là hai cấp độ nằm trong kim tự tháp tự động hóa (Automation Pyramid) bao gồm: thiết bị hiện trường, điều khiển (PLC), giám sát (SCADA), kế hoạch, quản lý. Nếu PLC biểu hiện cho phần cứng chỉ các thiết bị điều khiển thì SCADA được hiểu là phần mềm bao gồm các hệ thống thu thập dữ liệu và điều khiển.

Chi tiết về PLC

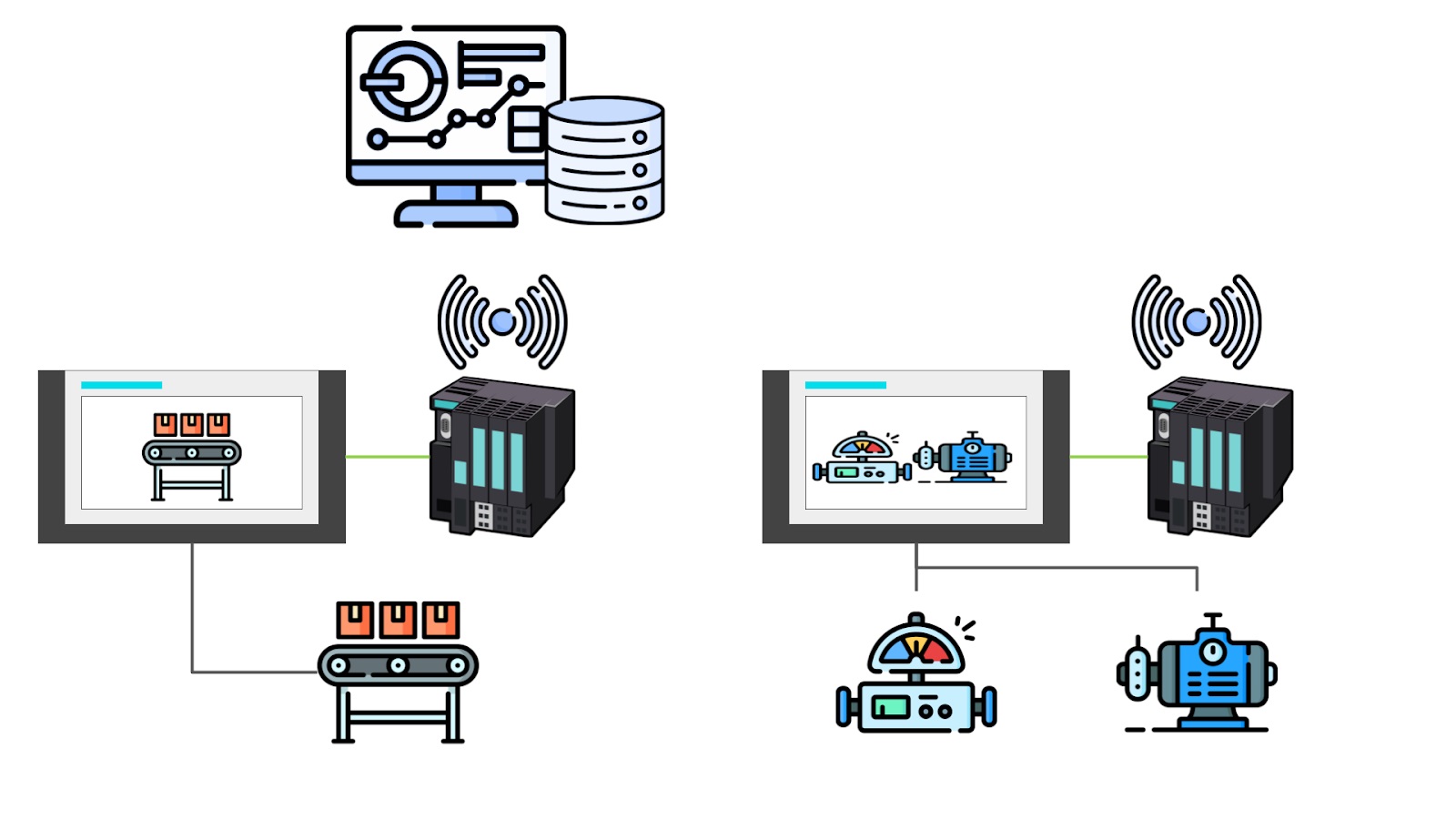

Programmable Logic Controller (PLC) là thiết bị điều khiển lập trình được (khả trình) áp dụng ở cấp độ điều khiển để vận hành máy móc sản xuất. Ưu việt hơn các máy tính thông thường, PLC là một máy tính với khả năng cho phép người dùng tùy chỉnh các thuật toán để điều khiển các thiết bị khác một cách trơn tru.

PLC là máy tính có khả năng lập trình ưu việt nhằm kiểm soát máy móc

PLC được áp dụng rộng rãi trong các nhà máy công nghiệp bởi dễ dàng vận hành và khó hư hỏng hơn các hệ thống điều khiển bằng tay. Nó được sử dụng để thu thập, kết hợp xử lý dữ liệu từ các cảm biến và thiết bị đầu vào khác nhằm điều khiển các thiết bị đầu ra như động cơ, van, bơm, và các máy móc.

Tìm hiểu thêm về: PLC là gì? Sự phát triển của PLC trong kỷ nguyên 4.0

Chi tiết về SCADA

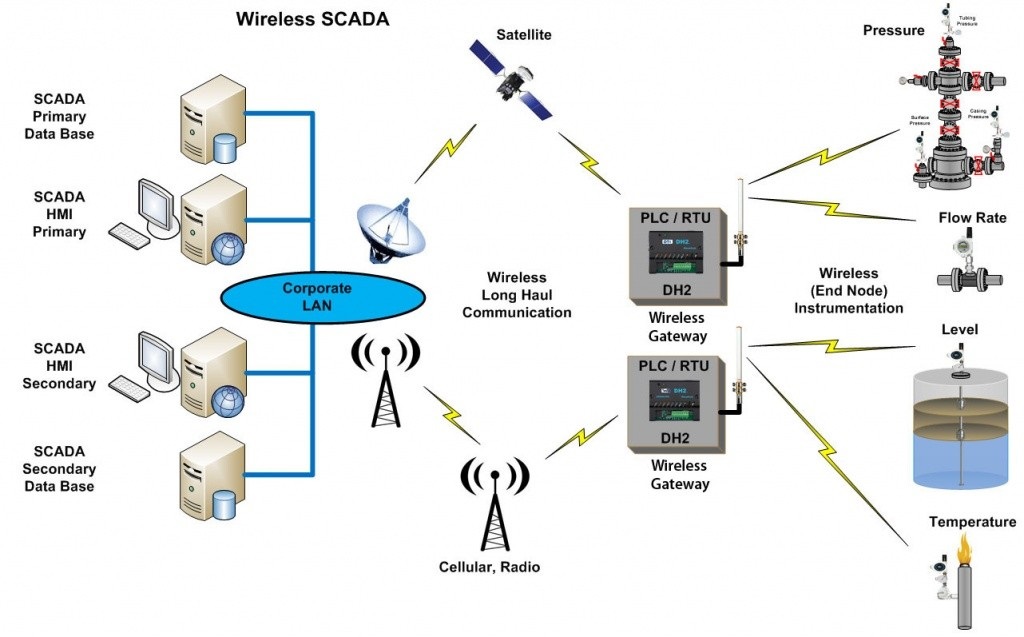

Supervisory Control and Data Acquisition (SCADA) hiểu theo nghĩa truyền thống là một hệ thống điều khiển tự động cao cấp được sử dụng để giám sát, điều khiển, quản lý quá trình sản xuất và các hệ thống công nghiệp phức tạp.

SCADA là hệ thống điều khiển và kiểm soát trong sản xuất

SCADA hỗ trợ giám sát hoạt động của hệ thống, thu thập dữ liệu, hiển thị thông tin và cảnh báo người điều khiển khi có sự cố xảy ra. SCADA có thể thông qua phần mềm và màn hình HMI (công cụ giao tiếp người và máy) kết nối với các thiết bị đầu vào và đầu ra, bao gồm các thiết bị đo lường, cảm biến, van và bơm thường, từ đó cung cấp các thông tin trong nhà máy một cách trực quan, giúp nhà quản lý điều khiển và kiểm soát hoạt động của máy móc dễ dàng thông qua các màn hình thông minh.

Hiện nay, hệ thống SCADA thường được tích hợp với hệ thống điều hành và thực thi sản xuất MES để nâng cao hiệu quả hoạt động. MES sẽ lấy dữ liệu từ máy móc hoặc các thiết bị kết nối IIoT, SCADA để kết nối thông tin và kiểm soát hoạt động giữa tầng sản xuất với bộ phận quản lý.

Kết hợp MES và SCADA giúp tối ưu hóa quá trình thu thập dữ liệu, cho phép người dùng nắm rõ tình trạng hoạt động của nhà máy trực tiếp theo thời gian thực và tận dụng tối đa các nguồn lực một cách hiệu quả.

Xem thêm: SCADA vs MES: Có cần triển khai SCADA khi đã có MES?

Mối liên hệ giữa PLC và SCADA

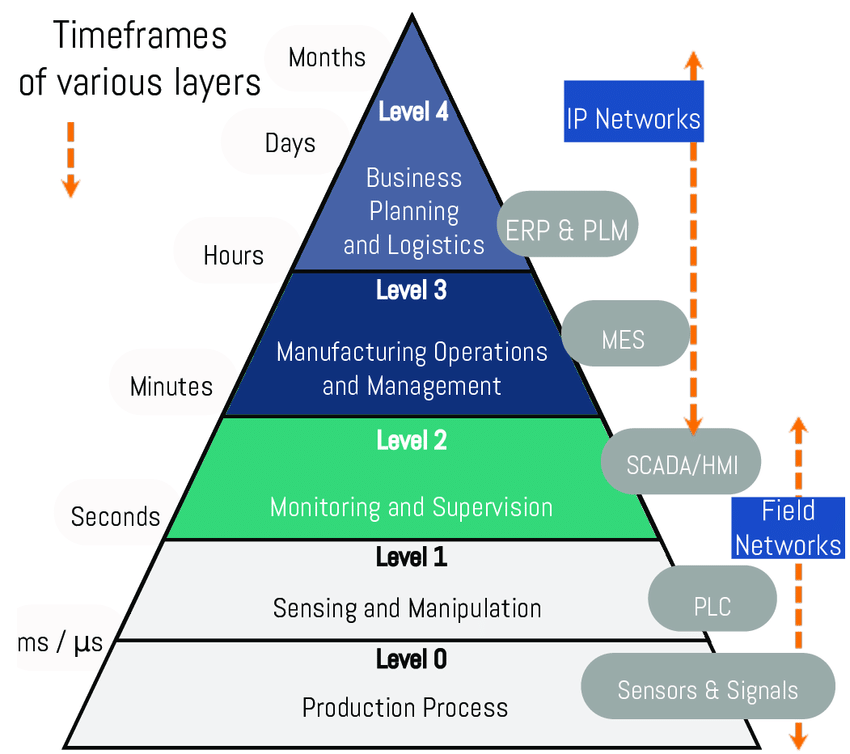

Muốn hiểu mối liên hệ giữa PLC và SCADA, bạn nên hiểu về Automation Pyramid (Kim tự tháp tự động hóa). Kim tự tháp tự động hóa được xem là thang đo cấp độ cho quy trình tự động hóa sản xuất và chế tạo trong ngành công nghiệp.

Kim tự tháp tự động hóa Automation Pyramid

Automation Pyramid bao gồm năm cấp độ khác nhau, tương ứng cho từng cấp độ phức tạp của thiết bị và công nghệ. Cụ thể, kim tự tháp tự động hóa có 5 cấp:

- Cấp 1 – Tầng quản lý hiện trường: Đây được xem là tầng cơ bản nhất khi chỉ sử dụng các thiết bị cảm biến và thiết bị điều khiển đơn giản như các cảm biến nhiệt độ, cảm biến áp suất, van điều khiển,…

- Cấp 2 – Tầng điều khiển: Tại mức độ này sẽ được áp dụng các thiết bị điều khiển PLC (Programmable Logic Controller), các bộ điều khiển PID, các hệ thống thu thập dữ liệu và các phần mềm kiểm soát.

- Cấp 3 – Tầng giám sát: Bắt đầu sử dụng hệ thống thu thập dữ liệu và kiểm soát giám sát SCADA nhằm quản lý các thiết bị tự động hóa, bao gồm các phần mềm giám sát và điều khiển.

- Cấp 4 – Tầng quản lý vận hành sản xuất (MES): Tầng này sử dụng hệ thống điều hành và thực thi sản xuất MES để quản lý sản xuất theo thời gian thực, quản lý chất lượng, truy xuất nguồn gốc, phân tích hiệu suất máy móc tổng thể,… từ đó giúp nhà điều hành nắm rõ mọi hoạt động sản xuất trong nhà máy và tối ưu nó hiệu quả hơn.

- Cấp 5 – Tầng lập kế hoạch kinh doanh và ra quyết định (ERP & PLM): Tầng cao nhất trong Automation Pyramid thường sử dụng hệ thống quản lý tích hợp ERP. Từ đó người quản lý tự chủ việc kết nối sản xuất, bao gồm các hệ thống thông tin và các phần mềm kết nối để quản lý và tích hợp dữ liệu từ các lớp trên.

Vì hai công nghệ này thuộc hai cấp độ khác nhau nên dễ dẫn đến suy nghĩ rằng PLC và SCADA không có liên kết với nhau. Tuy nhiên, thực tế bối cảnh áp dụng của PLC và SCADA đều trong lĩnh vực công nghiệp. Chính vì thế, giữa hai công nghệ này có mối quan hệ rất mật thiết và quan trọng.

Bạn cũng có thể hiểu, PLC cần SCADA để điều khiển hoạt động của mình, trong khi SCADA cần dữ liệu được thu thập bởi PLC để thực hiện công việc này một cách hiệu quả.

Ví dụ, nếu hệ thống đang giám sát một máy móc trong nhà xưởng, trong quá trình đó PLC có thể thu thập dữ liệu cho thấy máy móc đang vận hành như thế nào và SCADA sẽ tiếp nhận dữ liệu và ra quyết định.

Đơn cử như máy móc có quá nhiều rung động trong quá trình vận hành, PLC sẽ gửi dữ liệu này đến phần mềm SCADA. Sau đó, SCADA sẽ kiểm tra dữ liệu và quyết định liệu có cần điều chỉnh hoạt động của hệ thống hay không. Nếu có thay đổi cần thiết, SCADA sẽ gửi lại hướng dẫn cho PLC và sau đó PLC sẽ thực hiện thay đổi đó.

Sự khác biệt giữa PLC và SCADA

SCADA và PLC là hai loại hệ thống được sử dụng trong tự động hóa công nghiệp, chúng khác nhau ở một số điểm.

PLC nằm trong hệ thống SCADA

Về triết lý điều khiển và mục đích sử dụng

- Tuy có sự liên kết mật thiết như vậy nhưng trên thực thế vẫn có những trường hợp PLC vận hành không cần có SCADA. Điều này được thấy rõ trong các ứng dụng nhỏ khi người điều khiển không cần phân tích số liệu, mà chỉ cần kiểm soát điều khiển bắt đầu hoặc dừng lại.

- Trái ngược lại, một SCADA sẽ không thể hoạt động mà không có PLC. Nếu không có bộ điều khiển, SCADA sẽ không xác định đối tượng cần kiểm soát và thu thập thông tin. Từ đó, cũng không thể đưa ra được phân tích số liệu hoặc lưu trữ dữ liệu.

Về cách vận hành và áp dụng

- SCADA được thiết kế cho quy trình công nghiệp quy mô lớn, cung cấp kiểm soát giám sát và cho phép người vận hành theo dõi và kiểm soát quy trình từ một vị trí trung tâm.

- PLC được sử dụng để kiểm soát và giám sát tại nơi nó được đặt, mang tính kiểm soát phạm vi nhất định.

Về giá thành

- PLC thường giới hạn về tính linh hoạt, kích thước nhỏ hơn và có giá thành rẻ hơn.

- SCADA linh hoạt, có khả năng tùy chỉnh và phù hợp hơn để thu thập và phân tích lượng lớn dữ liệu từ nhiều nguồn chính vì thế giá thành cũng cao hơn.

Về độ bảo mật

- Hệ thống SCADA có nhiều tính năng bảo mật tích hợp hơn.

- PLC dễ bị tấn công mạng.

Cách triển khai chu trình tự động hóa PLC và SCADA vào doanh nghiệp

PLC và SCADA là hai cấp độ nằm trong kim tự tháp tự động hóa (Automation Pyramid), chúng kết hợp với tầng quản lý hiện trường, quản lý vận hành sản xuất (MES), lập kế hoạch kinh doanh và ra quyết định (ERP & PLM) tạo nên sự hoàn thiện trong quy trình điều hành sản xuất.

Phương pháp triển khai tự động hóa PLC và SCADA vào doanh nghiệp

Áp dụng tự động hóa trong sản xuất theo Automation Pyramid sẽ giúp quản lý vận hành tốt hơn, giảm thiểu rủi ro trong quá trình áp dụng hệ thống tự động hóa. Từ đó, doanh nghiệp có thể tăng hiệu suất cũng như đảm bảo tính liên tục cho hoạt động sản xuất một cách hiệu quả.

Chính bởi những lý do trên nên nhiều doanh nghiệp hiện nay đang rất quan tâm đến việc áp dụng kim tự tháp tự động hóa vào quy trình sản xuất của họ. Song, quá trình triển khai sẽ gặp nhiều khó khăn nếu doanh nghiệp không nắm rõ về trình tự các bước thực hiện hay lựa chọn thiết bị/công nghệ ứng dụng không phù hợp. Do đó, sự đồng hành của các đơn vị tư vấn giải pháp ở giai đoạn bắt đầu là vô cùng quan trọng.

ITG Technology với sự đồng hành của các chuyên gia hàng đầu trong lĩnh vực công nghệ, chuyển đổi số và nâng cao năng suất – chất lượng hiện đang là đơn vị được nhiều doanh nghiệp lựa chọn để hỗ trợ xây dựng chiến lược tự động hóa, chuyển đổi số toàn diện, thiết kế riêng giải pháp phù hợp với đặc thù công ty.

Với các giải pháp tư vấn đồng hành của ITG, các doanh nghiệp có thể nâng cao hiệu suất, giảm chi phí và kaizen quá trình sản xuất của mình, từ đó tăng tính cạnh tranh và phát triển bền vững trong thị trường hiện nay.

Trên đây là giải đáp về PLC và SCADA chi tiết nhất, nếu cần tìm hiểu về việc áp dụng kim tự tháp tự động hóa, liên hệ ngay đội ngũ chuyên gia của chúng tôi thông qua Hotline: 092.6886.855.

VN

VN

xemthem

xemthem