Giải pháp nhà máy thông minh cho ngành Gia công cơ khí

Ngành Gia công cơ khí Việt Nam đang được hưởng lợi lớn từ làn sóng dịch chuyển chuỗi cung ứng toàn cầu. Tuy nhiên, muốn có chỗ đứng nhất định trên thị trường quốc tế, các doanh nghiệp Gia công cơ khí Việt cần sớm giải quyết những vấn đề tồn đọng trong quá trình quản lý – vận hành, cũng như tận dụng “đòn bẩy” chuyển đổi số giúp nâng cao lợi thế cạnh tranh so với các nước trong khu vực. Để đạt được mục tiêu này, một trong những cách làm phổ biến nhất đang được nhiều doanh nghiệp cơ khí hiện nay áp dụng chính là triển khai giải pháp nhà máy thông minh cho ngành Gia công cơ khí.

Hiện trạng ứng dụng công nghệ của ngành Gia công cơ khí

“Sau hơn 20 năm phát triển, nhiều doanh nghiệp trong ngành cơ khí đạt trình độ quản trị sản xuất, kinh doanh tiệm cận thời kỳ cách mạng công nghiệp lần thứ 3 và ở rất xa thời kỳ cách mạng công nghiệp lần thứ tư” – Hiệp hội Doanh nghiệp cơ khí Việt Nam (Vami).

Hiện trạng ứng dụng công nghệ vào hoạt động sản xuất của ngành cơ khí chế tạo còn thấp

Có thể thấy rằng, mặc dù được xem là ngành công nghiệp “xương sống” của nền kinh tế, đóng vai trò dẫn dắt các ngành công nghiệp khác phát triển, song ngành Gia công cơ khí Việt Nam vẫn còn rất nhiều hạn chế. Đặc biệt là mức độ trưởng thành trong ứng dụng công nghệ thông tin vào sản xuất vẫn còn thấp.

Cụ thể, mô hình kinh doanh chủ đạo của doanh nghiệp Gia công cơ khí là MTO (Make to order – Gia công theo yêu cầu) và ETO (Engineer to order – Sản xuất theo yêu cầu). Thông thường, đối với các doanh nghiệp áp dụng hai mô hình kinh doanh này, toàn bộ hoạt động vận hành chung của nhà máy sẽ được tiến hành theo từng đơn hàng. Các đơn hàng sau đó sẽ được bóc tách, lập kế hoạch và sản xuất gối đầu nhau, thực hiện lần lượt qua các công đoạn.

Điều này yêu cầu toàn bộ dữ liệu thông tin giữa các công đoạn phải được kết nối đồng bộ và thông suốt để đảm bảo doanh nghiệp có thể linh hoạt điều chỉnh khi có bất kỳ thay đổi nào xảy ra (số lượng, thời gian giao hàng, đơn hàng mới chen ngang,…). Tuy nhiên, hiện trạng ứng dụng công nghệ của nhiều doanh nghiệp Gia công cơ khí Việt Nam hầu như vẫn chưa đáp ứng được điều này.

Hầu hết doanh nghiệp Gia công cơ khí hiện nay đều đã được trang bị phần mềm kế toán để hỗ trợ các nghiệp vụ kế toán tổng hợp cơ bản và lên báo cáo tài chính. Ngoài ra, một số doanh nghiệp đã có thêm phần mềm quản lý đơn hàng, quản lý tồn kho, ứng dụng công nghệ thông tin để ghi nhận và phát hành lệnh sản xuất. Tuy nhiên, đối với các nghiệp vụ liên quan đến thiết kế phát triển sản phẩm mới, lập kế hoạch sản xuất, sắp xếp lịch sản xuất, kiểm soát chất lượng,… doanh nghiệp gần như vẫn đang thực hiện quản lý, lưu trữ và tính toán trên excel hoặc thủ công trên giấy tờ. Đây chính là nguyên do khiến dữ liệu sản xuất trong doanh nghiệp không có tính kết nối, đồng thời dẫn đến nhiều vấn đề nội tại khác.

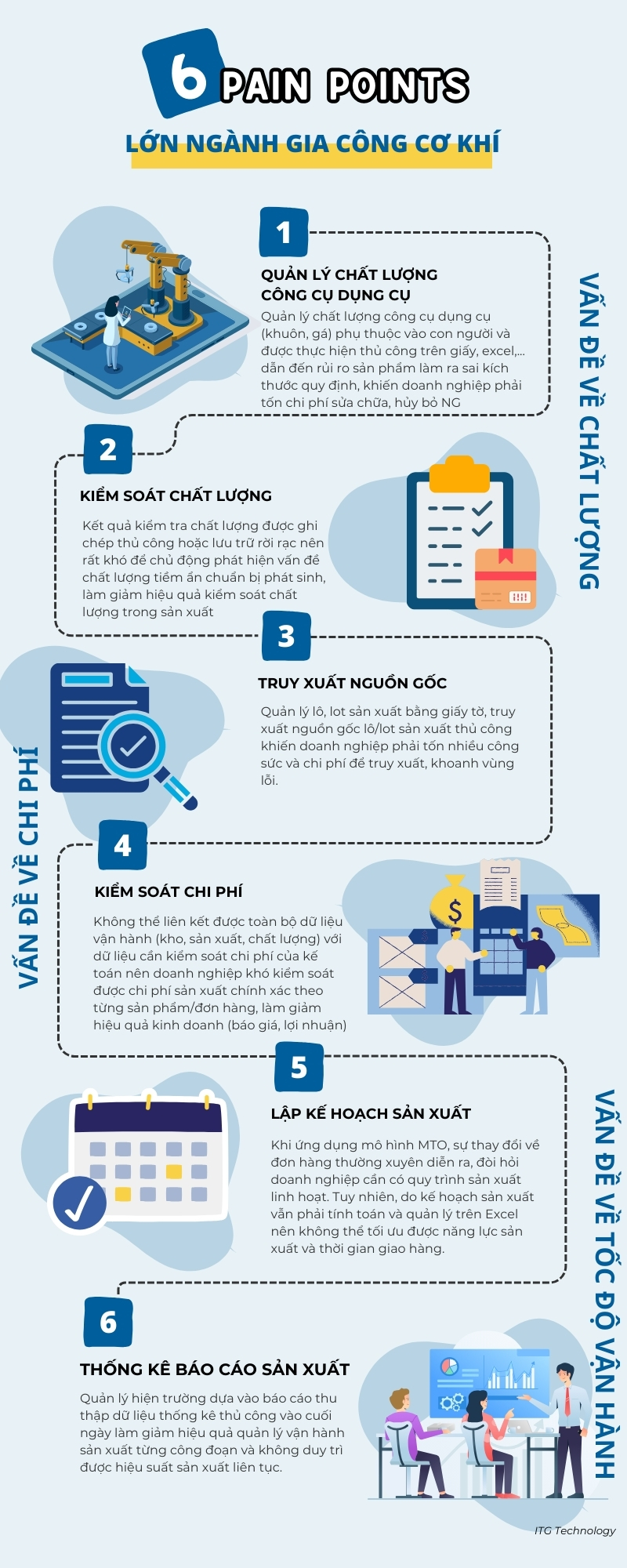

6 vấn đề lớn của ngành Gia công cơ khí

Hạn chế về công nghệ đã khiến doanh nghiệp Gia công cơ khí Việt Nam phải đối mặt với nhiều vấn đề lớn liên quan đến Chất lượng (Quality) – Chi phí (Cost) – Tốc độ vận hành (Delivery).

Vấn đề về chất lượng

- Bài toán quản lý thiết bị, công cụ dụng cụ: Công tác quản lý chất lượng công cụ dụng cụ (khuôn, gá, máy móc thiết bị,…) chủ yếu phụ thuộc vào con người và được thực hiện thủ công trên giấy, excel,… Trong khi đó, số lượng công cụ dụng cụ cần quản lý trong nhà máy rất lớn, việc quản lý thủ công có thể tiềm ẩn nhiều sai sót, dẫn đến sản phẩm làm ra sai kích thước quy định hoặc chất lượng kém. Điều này khiến doanh nghiệp phải chịu một khoản chi phí lớn cho việc sửa chữa và hủy bỏ NG.

- Bài toán kiểm soát chất lượng: Kết quả kiểm tra chất lượng được ghi chép thủ công hoặc lưu trữ rời rạc trên các máy đo mà không kết nối tổng thể và đồng bộ với nhau khiến doanh nghiệp rất khó để chủ động phát hiện vấn đề chất lượng tiềm ẩn chuẩn bị phát sinh, cũng như đưa ra biện pháp phòng ngừa lỗi. Điều này làm giảm hiệu quả kiểm soát chất lượng trong sản xuất.

Vấn đề về chi phí

- Bài toán truy xuất nguồn gốc: Quản lý lô/lot và truy xuất nguồn gốc lô/lot sản xuất thủ công (bằng giấy tờ, form biểu, phiếu quản lý,…) khiến doanh nghiệp phải tốn nhiều công sức cho việc truy xuất quá trình sản xuất, tìm và phân tích nguyên nhân lỗi. Đồng thời, doanh nghiệp cũng phải chịu chi phí thu hồi lớn do khoanh vùng lỗi ở mức độ lớn.

- Bài toán kiểm soát chi phí: Do việc ứng dụng công nghệ thông tin IT-OT trong doanh nghiệp chưa được đẩy mạnh, chỉ có một vài nghiệp vụ cơ bản như: Mua, bán, tài chính, kế toán… là có phần mềm quản lý, trong khi các nghiệp vụ khác chỉ được ghi chép theo phương thức thủ công nên việc liên kết toàn bộ dữ liệu vận hành (kho, sản xuất, chất lượng) với dữ liệu cần kiểm soát chi phí của kế toán rất khó khăn. Doanh nghiệp vì thế không thể kiểm soát được chi phí sản xuất chính xác theo từng sản phẩm/đơn hàng, làm giảm hiệu quả kinh doanh (báo giá, lợi nhuận).

Vấn đề về tốc độ vận hành

- Bài toán lập kế hoạch sản xuất: Đối với các doanh nghiệp hoạt động theo mô hình MTO, sự thay đổi về đơn hàng có tần suất lặp lại thường xuyên, đòi hỏi doanh nghiệp Gia công cơ khí cần có quy trình sản xuất linh hoạt để ứng biến với những thay đổi từ khách hàng và thị trường. Trong khi đó, hầu hết doanh nghiệp lại đang tính toán kế hoạch bằng Excel, khiến việc tối ưu nguồn lực, đặc biệt là các nguồn lực phụ thuộc nhiều biến số trở nên khó khăn, mất nhiều thời gian để đưa ra phương án thực hiện cũng như sửa đổi. Hậu quả là thời gian giao hàng bị ảnh hưởng.

- Bài toán báo cáo sản xuất: Doanh nghiệp quản lý hiện trường dựa vào báo cáo thu thập dữ liệu thống kê thủ công vào cuối ngày làm giảm hiệu quả quản lý vận hành sản xuất từng công đoạn và không duy trì được hiệu suất sản xuất liên tục.

Tháo gỡ 6 nút thắt của ngành Gia công cơ khí với giải pháp nhà máy thông minh

Doanh nghiệp cơ khí nếu không “tháo gỡ” 6 nút thắt kể trên sẽ phải đối mặt với nhiều tổn thất lớn như:

- Tổn thất về nguồn lực

- Tổn thất nguyên vật liệu

- Chi phí sửa chữa và thu hồi sản phẩm

- Tổn thất về đơn hàng, uy tín thương hiệu

- Tổn thất về cơ hội bán hàng

- Tổn thất về lợi nhuận đơn hàng

- Tổn thất về cơ hội mở rộng mô hình kinh doanh

- ….

Trước vấn đề nan giải này, áp dụng giải pháp nhà máy thông minh cho ngành Gia công cơ khí chính cơ hội để doanh nghiệp “xoay đổi cục diện”.

Giải pháp nhà máy thông minh 3S iFACTORY giúp doanh nghiệp gia công cơ khí tháo gỡ các vấn đề thường gặp trong quá trình quản lý – vận hành sản xuất

3S iFACTORY là giải pháp nhà máy thông minh nổi bật nhất trên thị trường hiện nay, được thiết kế phù hợp với hiện trạng kiến trúc và mức độ trưởng thành của các doanh nghiệp Gia công cơ khí Việt Nam.

Thông qua các chức năng lõi như: Quản lý kho (WMS), quản lý sản xuất (MES), quản lý chất lượng (QMS), quản lý máy móc thiết bị & bảo trì bảo dưỡng (MMS), quản lý hiệu suất thiết bị tổng thể (OEE), quản lý năng lượng (EMS), thu thập thông tin và trực quan hóa hiện trường sản xuất (FACTORY INSIGHT), kết nối và tự động hóa sản xuất (IIOTHUB); bộ giải pháp 3S iFACTORY cho phép các nhà máy cơ khí có thể kết nối thông tin hai chiều giữa tầng quản lý vận hành sản xuất với tầng tự động hóa, đồng thời liên kết dữ liệu giữa các công đoạn khác nhau trong quá trình sản xuất, từ đó giải quyết triệt để 6 bài toán cốt lõi của ngành Gia công cơ khí:

- Bản quy hoạch kiến trúc nhà máy thông minh toàn diện, chuẩn quốc tế

- Giải quyết 4 bài toán lớn trong sản xuất: Tiến độ - Chất lượng - Chi phí - Giao hàng

- Hỗ trợ tính toán năng lực sản xuất, lập kế hoạch, lập lịch sản xuất tối ưu

- Tùy biến theo đặc thù của từng doanh nghiệp

- Chủ động phòng ngừa sự cố thiết bị, máy móc: Chức năng quản lý thiết bị & bảo trì bảo dưỡng (MMS) cho phép cập nhật hồ sơ kỹ thuật của từng thiết bị, máy móc, giúp giảm thiểu tối đa rủi ro gián đoạn sản xuất, đồng thời giảm chi phí sửa chữa, bảo dưỡng máy móc.

- Phân tích chất lượng chuyên sâu: IIOTHUB cung cấp nền tảng kết nối, giúp doanh nghiệp tích hợp các thiết bị IoT (như cảm biến, gateway…) để thu thập dữ liệu theo thời gian thực. Khi kết hợp cùng chức năng Quản lý chất lượng QMS, những dữ liệu tại các điểm kiểm tra quan trọng được ghi lại. Từ đó, hỗ trợ doanh nghiệp phân tích và cảnh báo những vấn đề tiềm ẩn, giảm tỷ lệ NG phát sinh trong quá trình sản xuất .

- Truy xuất nguồn gốc chính xác, nhanh chóng: Hệ thống lưu trữ toàn bộ dữ liệu quá trình sản xuất của từng sản phẩm, lô hàng trong thời gian thực, giúp rút ngắn thời gian truy xuất thông tin khi cần thiết.

- Kiểm soát chi phí sản xuất chặt chẽ: Với dữ liệu được thu thập từ tất cả các khâu trong quá trình sản xuất, giải pháp nhà máy thông minh cho ngành Gia công cơ khí 3S iFACTORY giúp doanh nghiệp dễ dàng phát hiện các điểm tiêu tốn chi phí, đồng thời hỗ trợ tính toán giá thành thực tế theo từng sản phẩm, đơn hàng nhanh chóng hơn.

- Lập kế hoạch sản xuất tối ưu theo đơn hàng: 3S iFACTORY ứng dụng thuật toán tối ưu giúp doanh nghiệp rút ngắn thời gian tính toán, sắp xếp và lên lịch sản xuất.

- Trực quan hóa vận hành: Với chức năng thu thập thông tin của IIOTHUB và khả năng trực quan hóa hiện trường sản xuất đến từng công đoạn, từng máy móc, theo từng đơn hàng của FACTORY INSIGHT, người quản lý sản xuất sẽ có cái nhìn toàn cảnh về tình hình vận hành của doanh nghiệp, từ đó đưa ra những quyết định thúc đẩy năng lực sản xuất của line, máy, tổ công nhân một cách kịp thời, nhanh chóng.

Để trở thành một “mắt xích” quan trọng của chuỗi cung ứng cơ khí toàn cầu, ngành Gia công cơ khí Việt Nam cần nỗ lực hơn nữa, nâng cao mức độ trưởng thành của mình trong việc ứng dụng công nghệ vào sản xuất. Áp dụng giải pháp nhà máy thông minh cho ngành Gia công cơ khí chính là hướng đi phù hợp nhất cho các doanh nghiệp cơ khí Việt Nam ở giai đoạn này. Các doanh nghiệp có nhu cầu được tư vấn chi tiết hơn về giải pháp nhà máy thông minh được thiết kế chuyên sâu cho ngành cơ khí có thể liên hệ đến hotline 092.6886.855 để được các chuyên gia tư vấn chi tiết.

VN

VN

xemthem

xemthem